TIÊU CHUẨN QUỐC GIA

TCVN 10362:2014

ISO 7866:2012

CHAI CHỨA KHÍ – CHAI CHỨA KHÍ BẰNG HỢP KIM NHÔM KHÔNG HÀN, NẠP LẠI ĐƯỢC – THIẾT KẾ, CẤU TẠO VÀ THỬ NGHIỆM

Gas cylinders – Refillable seamless aluminium alloy gas cylinders – Design, construction and testing

Lời nói đầu

TCVN 10362:2014 hoàn toàn tương đương với ISO 7866:2012.

TCVN 10362:2014 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 58 Chai chứa khí biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Lời giới thiệu

Mục đích của tiêu chuẩn này là cung cấp các điều kiện kỹ thuật cho thiết kế, chế tạo, kiểm tra và thử nghiệm chai chứa khí bằng hợp kim nhôm không hàn cho sử dụng rộng rãi trên toàn thế giới. Mục tiêu của tiêu chuẩn là cân bằng giữa thiết kế và hiệu quả kinh tế dựa trên sự chấp nhận quốc tế và tính tiện ích chung.

Tiêu chuẩn này cố gắng loại trừ mối quan tâm, lo lắng về khí hậu, tăng gấp đôi các kiểm tra và hạn chế đang tồn tại hiện nay do thiếu các tiêu chuẩn xác định. Không nên coi tiêu chuẩn này là sự phản ánh tính thích hợp của thực tiễn trên bất cứ quốc gia hoặc vùng lãnh thổ nào.

CHAI CHỨA KHÍ – CHAI CHỨA KHÍ BẰNG HỢP KIM NHÔM KHÔNG HÀN, NẠP LẠI ĐƯỢC – THIẾT KẾ, CẤU TẠO VÀ THỬ NGHIỆM

Gas cylinders – Refillable seamless aluminium alloy gas cylinders – Design, construction and testing

1. Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu tối thiểu về vật liệu, thiết kế, cấu tạo và chất lượng chế tạo, các quá trình chế tạo và thử nghiệm trong chế tạo các chai chứa khí bằng hợp kim nhôm không hàn, nạp lại được có dung tích nước đến 150 L dùng để chứa khí nén, khí hóa lỏng và khí hòa tan được sử dụng rộng rãi (thường là đến +65 oC).

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 198 (ISO 7438), Vật liệu kim loại – Thử uốn.

TCVN 256-1 (ISO 6506-1), Vật liệu kim loại – Thử độ cứng Brinell – Phần 1: Phương pháp thử.

TCVN 257-1 (ISO 6508-1), Vật liệu kim loại – Thử độ cứng Rockwell – Phần 1: Phương pháp thử (các thang A, B, C, D, E, F, G, H, K, N, T).

TCVN 6872 (ISO 11117), Chai chứa khí – Mũ và nắp bảo vệ van – Thiết kế,kết cấu và thử nghiệm.

TCVN 7389 (ISO 13341), Chai chứa khí di động – Lắp van vào chai chứa khí.

TCVN 10367 (ISO 13769), Chai chứa khí – Ghi nhãn, (Gas cylinders – Stamp marking).

ISO 6892-1, Metallic materials – Tensile testing – Part 1: Method of test at room temperature, (Vật liệu kim loại – Thử kéo – Phần 1: Phương pháp thử ở nhiệt độ phòng).

ISO 7539-6:2011, Corrosion of metals and alloys – Stress corrosion testing – Part 6: Preparation and use of precracked specimens for tests under constant load or constant displacement, (Ăn mòn của kim loại và hợp kim – Thử ăn mòn ứng suất – Phần 6: Chuẩn bị và sử dụng các mẫu thử có vết nứt trước cho các thử nghiệm trong điều kiện tải trọng không đổi hoặc chuyển vị không đổi).

ISO 10461, Gas cylinders – Seamless aluminium-alloy gas cylinders – Periodic inspection and testing, (Chai chứa khí – Chai chứa khí bằng hợp kim nhôm không hàn – Kiểm tra và thử định kỳ).

3. Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa sau:

3.1. Hóa già nhân tạo (artificial ageing)

Quá trình xử lý nhiệt trong đó pha dung dịch được tiết ra để tạo ra giới hạn chảy và giới hạn bền kéo tăng.

3.2. Bar-lít (bar-litres)

Tích số của áp suất thử (tính bằng bar) và dung tích nước (tính bằng lít).

3.3. Lô (batch)

Số lượng các chai chứa khí, cộng với các chai chứa khí cho thử phá hủy, có cùng một đường kính danh nghĩa, chiều dày thành, chiều dài và thiết kế được chế tạo liên tục từ cùng một mẻ nấu hợp kim nhôm và được xử lý nhiệt như nhau trên cùng một thiết bị và trong cùng một khoảng thời gian.

CHÚ THÍCH: Xem các yêu cầu của cỡ lô tại Bảng G.1.

3.4. Hệ số ứng suất thiết kế (design stress factor (variable))

F

Tỷ số giữa ứng suất tương đương của thành ở áp suất thử, Ph, và giới hạn chảy nhỏ nhất được bảo hành, Reg.

3.5. IAA

Hồ sơ đăng ký các ký hiệu quốc tế của hợp kim và các giới hạn của thành phần hóa học, đối với nhôm và hợp kim nhôm gia công lực do Hiệp hội nhôm1) ấn hành.

CHÚ THÍCH: Các hợp kim nhôm này được ký hiệu bằng tiếp đầu ngữ “AA”.

3.6. Khối lượng một chai chứa khí (mass of a gas cylinder)

Khối lượng của chai chứa khí và tất cả các chi tiết được gắn cố định (ví dụ: vành chân, vành cổ) nhưng không bao gồm khối lượng của van.

CHÚ THÍCH: Khối lượng được biểu thị bằng kilogam.

3.7. Tôi (quenching)

Làm nguội nhanh có kiểm soát trong môi trường thích hợp để giữ lại pha hòa tan trong dung dịch rắn.

3.8. Nhiệt luyện hòa tan (solution heat treatment)

Xử lý nhiệt bao gồm nung nóng sản phẩm tới một nhiệt độ thích hợp, giữ ở nhiệt độ này trong thời gian đủ dài để cho phép các thành phần đi vào dung dịch rắn và làm nguội đủ nhanh để giữ các thành phần trong dung dịch.

3.9. Nhiệt luyện để ổn định tổ chức (stabilizing heat treatment)

Nhiệt luyện không qua hóa già áp dụng cho các hợp kim nhôm loạt 5000 để giảm tới mức tối thiểu các thay đổi về cơ tính và tổ chức trong các điều kiện sử dụng.

3.10. Giới hạn chảy (yield strength)

Giá trị tương ứng với giới hạn chảy quy ước 0,2% (độ giãn dài không tỷ lệ), Rp0,2, đối với các hợp kim nhôm.

4 Ký hiệu

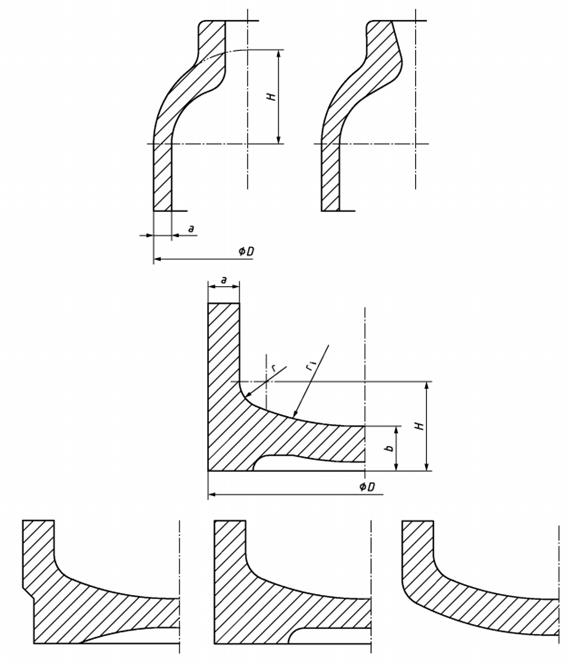

| a | Chiều dày thành tính toán nhỏ nhất, tính bằng milimét (mm), của vỏ hình trụ (xem Hình 1). |

| a’ | Chiều dày thành nhỏ nhất được bảo hành, tính bằng milimét (mm), của vỏ hình trụ. |

| A | Độ giãn dài tính theo phần trăm sau đứt. |

| b | Chiều dày nhỏ nhất được bảo hành, tính bằng milimét , ở tâm của đáy lồi (xem Hình 1). |

| d’ | Độ lan rộng dương theo vòng tròn của vết nứt. |

| d’’ | Độ lan rộng âm theo vòng tròn của vết nứt. |

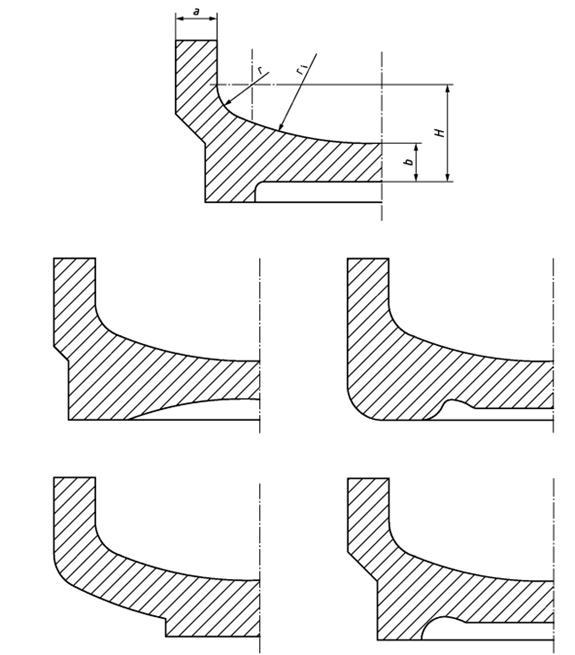

| D | Đường kính ngoài danh nghĩa, tính bằng milimét, của chai (xem Hình 1 và Hình 2). |

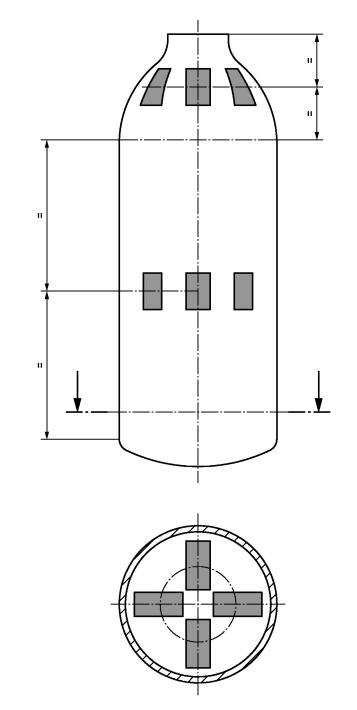

| D1 | Đường kính ngoài danh nghĩa, tính bằng milimét , của cổ chai (xem Hình 2). |

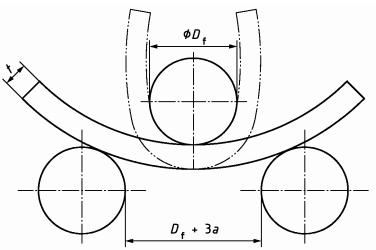

| Df | Đường kính, tính bằng milimét (mm), của trục uốn (xem Hình 5). |

| E | Môđun đàn hồi. |

| F | Hệ số ứng suất thiết kế (thay đổi) (xem 3.4). |

| H | Chiều cao bên ngoài, tính bằng milimét, của phần hình vòm (đầu lồi hoặc đáy) (xem Hình 1). |

| L’ | Chiều dài của nhánh ngắn của vết nứt, tính bằng milimét. |

| L’’ | Chiều dài của nhánh dài của vết nứt, tính bằng milimét. |

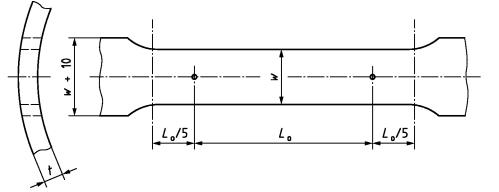

| Lo | Chiều dài đo ban đầu, tính bằng milimet, theo quy định trong ISO 6892-1 (xem Hình 4). |

| n | Tỷ số giữa đường kính của trục thử uốn và chiều dày thực của mẫu thử, t. |

| pb | Áp suất nổ thực, tính bằng bar, ở trên áp suất khí quyển. |

| pf | Áp suất phá hủy, tính bằng bar. |

| ph | Áp suất thử thủy lực, tính bằng bar, ở trên áp suất khí quyển. |

| pu | Áp suất giới hạn trên của chu trình, tính bằng bar. |

| py | Áp suất quan trắc được khi chai chứa khí bắt đầu chảy trong quá trình thử nổ thủy lực, tính bằng bar ở trên áp suất khí quyển. |

| r | Bán kính lượn chuyển tiếp bên trong, tính bằng milimét (xem Hình 1). |

| rc | Bán kính đỉnh, tính bằng milimét. |

| ri | Bán kính trong của vòm đáy, tính bằng milimét (Hình 1). |

| R | Giá trị ứng suất lớn nhất, tính bằng megapascal. |

| Rea | Giá trị thực của giới hạn chảy, tính bằng megapascal xác định bằng thử kéo được quy định trong 10.2 đối với chai chứa khí hoàn thiện. |

| Reg | Giá trị nhỏ nhất được bảo hành của giới hạn chảy (xem 3.10), tính bằng megapascal đối với chai chứa khí hoàn thiện. |

| Rma | Giá trị thực của giới hạn bền kéo, tính bằng megapascal xác định bằng thử kéo được quy định trong 10.2 đối với chai chứa khí hoàn thiện. |

| Rmg | Giá trị nhỏ nhất được bảo hành của giới hạn bền kéo, tính bằng megapascal đối với chai chứa khí hoàn thiện. |

| Rp0,2 | Giới hạn chảy quy ước 0,2 % (độ giãn dài không tỷ lệ 0,2 %) đối với hợp kim nhôm. |

| So | Diện tích mặt cắt ngang ban đầu, tính bằng milimét vuông, của mẫu thử kéo phù hợp với ISO 6892-1. |

| t | Chiều dày thực của thành, tính bằng milimét của mẫu thử. |

| tm | Chiều dày trung bình của thành chai, tính bằng milimet ở vị trí thử trong quá trình thử dập kẹp, (cán phẳng). |

| T | Chuẩn độ của hy đro peroxit tính bằng gam trên lít. |

| u | Tỷ số của khoảng cách giữa các mép dao tại đáy chai thử và chiều dày trung bình của thành chai. |

| w | Chiều rộng, tính bằng milimet, của đoạn có cạnh song song của một mẫu thử kéo (xem Hình 4). |

| z | Hệ số hiệu chuẩn (sửa chữa). |

5 Kiểm tra và thử nghiệm

CHÚ THÍCH: Đánh giá sự phù hợp có thể được thực hiện theo các quy định được thừa nhận bởi các quốc gia ở đó các chai chứa khí được dự định sử dụng.

Để đảm bảo cho các chai chứa khí phù hợp với tiêu chuẩn này, chúng phải được kiểm tra và thử nghiệm phù hợp với các Điều 9, 10 và 11 bởi một cơ quan kiểm tra, sau đây gọi là “Cơ quan kiểm tra” được trao quyền thực hiện công việc này.

Thiết bị được sử dụng để đo, thử nghiệm và kiểm tra trong quá trình chế tạo phải được bảo dưỡng và hiệu chuẩn theo một hệ thống quản lý chất lượng đã được lập thành tài liệu.

6. Vật liệu

6.1. Yêu cầu chung

6.1.1. Các hợp kim nhôm và các giới hạn của thành phần hóa học của chúng phải theo quy định trong Bảng 1. Có thể sử dụng các hợp kim nhôm khác để chế tạo các chai chứa khí với điều kiện là chúng thỏa mãn các yêu cầu của tiêu chuẩn này và được cơ quan có thẩm quyền có liên quan về sử dụng chai chấp thuận.

6.1.2. Nhà chế tạo chai chứa khí phải nhận biết các chai chứa khí thuộc các mẻ nấu hợp kim cụ thể cho chế tạo chai, phải có và cung cấp các chứng chỉ phân tích các mẻ nấu được sử dụng. Nếu có yêu cầu phân tích kiểm tra thì việc phân tích này phải được thực hiện trên các mẫu thử được lấy từ vật liệu do nhà chế tạo hợp kim nhôm cung cấp hoặc từ các chai chứa khí hoàn thiện.

6.1.3. Một số hợp kim nhôm không thích hợp với một số khí hoặc hỗn hợp khí, ví dụ, các khí ăn mòn [xem TCVN 6874-1 (ISO 11114-1)]. Nhà chế tạo phải sử dụng các vật liệu thích hợp với dịch vụ cung cấp khí theo dự định khi khách hàng chỉ định khí được sử dụng.

6.2. Xử lý nhiệt

6.2.1. Các hợp kim xử lý nhiệt được (xem Bảng 1, các nhóm 1, 3 và 4)

Nhà chế tạo phải quy định trong tài liệu phê duyệt kiểu của mình các nhiệt độ cho nhiệt luyện hòa tan và hóa già nhân tạo và các thời gian tối thiểu để giữ các chai chứa khí ở các nhiệt độ này. Phải xác định môi trường tôi sau nhiệt luyện hòa tan.

Bảng 1 – Thành phần hóa học của vật liệu

|

Nhóm |

Loại hợp kim (ký hiệu IAA được đăng ký AA) |

|

Thành phần hóa học (% khối lượng) |

Khác |

Al |

|||||||||||

|

Si |

Fe |

Cu |

Mn |

Mg |

Cr |

Ni |

Zn |

Ti |

Zr |

Pb |

Mỗi |

Tổng |

||||

|

1 |

6351 A |

min. |

0,7 |

– |

– |

0,40 |

0,40 |

– |

– |

– |

– |

– |

– |

– |

– |

Còn lại |

|

max. |

1,3 |

0,50 |

0,10 |

0,8 |

0,8 |

– |

– |

0,20 |

0,20 |

– |

0,0030 |

0,05 |

0,15 |

|||

|

6082A |

min. |

0,7 |

– |

– |

0,40 |

0,60 |

– |

– |

– |

– |

– |

– |

– |

– |

Còn lại |

|

|

max. |

1,3 |

0,50 |

0,10 |

1,0 |

1,2 |

0,25 |

– |

0,20 |

0,10 |

– |

0,0030 |

0,05 |

0,15 |

|||

|

6061A |

min. |

0,40 |

– |

0,15 |

– |

0,8 |

0,04 |

– |

– |

– |

– |

– |

– |

– |

Còn lại |

|

|

max. |

0,8 |

0,7 |

0,40 |

0,15 |

1,2 |

0,35 |

– |

0,25 |

0,15 |

– |

0,0030 |

0,05 |

0,15 |

|||

|

2 |

5283A |

min. |

– |

– |

– |

0,50 |

4,5 |

– |

– |

– |

– |

– |

– |

– |

– |

Còn lại |

|

max. |

0,30 |

0,30 |

0, 03 |

1,0 |

5,1 |

0,05 |

0,03 |

0,10 |

0,03 |

0,05 |

0,0030 |

0,05 |

0,15 |

|||

|

3 |

7060 |

min |

– |

– |

1,8 |

– |

1,3 |

0,15 |

– |

6,1 |

– |

– |

– |

– |

– |

Còn lại |

|

max. |

0,15 |

0,20 |

2,6 |

0,20 |

2,1 |

0,25 |

– |

7,5 |

0,05 |

0,05 |

0,0030 |

0,05 |

0,15 |

|||

|

7032 |

min. |

– |

– |

1,7 |

– |

1,5 |

0,15 |

– |

5,5 |

– |

– |

– |

– |

– |

Còn lại |

|

|

max. |

0,10 |

0,12 |

2,3 |

0,05 |

2,5 |

0,25 |

0,05 |

6,5 |

0,1 |

0,05 |

0,0030 |

0,05 |

0,15 |

|||

|

4 |

2001 |

min. |

– |

– |

5,2 |

0,15 |

0,20 |

– |

– |

– |

– |

– |

– |

– |

– |

Còn lại |

|

max. |

0,20 |

0,20 |

6,0 |

0,50 |

0,45 |

0,10 |

0,05 |

0,10 |

0,20 |

0,05 |

0,0030 |

0,05 |

0,15 |

|||

| Hàm lượng bitmut không vượt quá 0,0030 % (theo khối lượng)

CHÚ THÍCH: Các vật liệu trên được sử dụng rộng rãi trên toàn thế giới với các thành phần hợp kim ưu tiên được nêu trong ISO 209. Chúng được bao gồm trong tiêu chuẩn này với ký hiệu được đăng ký theo IAA, nhưng có tham khảo ISO 209 khi được xem là có thể áp dụng được. |

||||||||||||||||

6.2.2. Các hợp kim không xử lý nhiệt được (xem Bảng 1, nhóm 2)

Nhà chế tạo phải quy định trong tài liệu phê duyệt kiểu loại nguyên công tạo hình kim loại được thực hiện (ép đùn, kéo, dát, tạo hình đầu chai v.v…)

Trừ khi hợp kim phải chịu nhiệt độ vượt quá 400 oC trong quá trình tạo hình, phải thực hiện nhiệt luyện để ổn định tổ chức ở nhiệt độ trên 220 oC và nhà chế tạo phải xác định nhiệt độ và thời gian duy trì nhiệt độ này.

6.2.3. Kiểm soát xử lý nhiệt đã quy định

Trong quá trình xử lý nhiệt, nhà chế tạo phải tuân theo các dung sai sau:

a) Nhiệt độ

– Nhiệt độ hòa tan ± 10 oC

– Nhiệt độ hóa già nhân tạo ± 5 oC

– Nhiệt độ ổn định ± 10 oC

b) Thời gian thực mà các chai được giữ ở nhiệt độ này trong quá trình xử lý nhiệt

– Nhiệt luyện hòa tan ± 30 %

– Hóa già ± 20 %

– Xử lý để ổn định tổ chức ± 10 %

6.3. Yêu cầu về thử

Vật liệu các chai chứa khí hoàn thiện phải phù hợp với các Điều 9,10 và 11.

6.4. Không đáp ứng các yêu cầu thử nghiệm

6.4.1. Trong trường hợp không đáp ứng các yêu cầu của thử nghiệm phải tiến hành thử lại hoặc xử lý nhiệt lại và thử lại như sau:

a) Nếu có dấu hiệu của lỗi sai sót trong thực nghiệm hoặc sai số của phép đo, phải tiến hành thử lần thứ hai trên cùng một chai nếu có thể thực hiện được. Nếu kết quả của thử nghiệm này đáp ứng yêu cầu thì thử nghiệm lần thứ nhất phải được loại bỏ.

b) Nếu thử nghiệm đã được thực hiện tốt và kết quả thử không đạt yêu cầu là do mẫu kiểu hoặc các chai chứa khí trong lô thì phải tuân theo quy trình được chi tiết hóa trong 6.4.2 hoặc 6.4.3.

c) Nếu thử nghiệm đã được thực hiện tốt và kết quả thử không đạt yêu cầu là do từng chai chứa khí thì chỉ những chai chứa khí có kết quả thử không đạt yêu cầu mới phải thử lại hoặc xử lý nhiệt lại và thử lại với điều kiện là nguyên nhân của kết quả thử không đạt yêu cầu được xác định rõ. Nếu kết quả thử không đạt yêu cầu là do xử lý nhiệt thì các chai chứa khí không đạt yêu cầu của thử nghiệm phải tuân theo quy trình trong 6.4.3. Nếu kết quả thử không đạt yêu cầu là do nguyên nhân khác với xử lý nhiệt thì tất cả các chai chứa khí có khuyết tật phải được loại bỏ.

6.4.2. Phải lựa chọn thêm hai chai chứa khí một cách ngẫu nhiên từ cùng một lô cho các thử nghiệm quy định trong 10.1.3 a) và 10.1.3 b). Nếu cả hai chai chứa khí đáp ứng các yêu cầu quy định thì lô phải được chấp nhận. Nếu một trong hai chai không đáp ứng các yêu cầu quy định thì lô chai:

a) Phải được loại bỏ, hoặc

b) Phải được xử lý lại phù hợp với 6.4.3.

6.4.3. Lô chai chứa khí phải được xử lý lại và phải thử nghiệm thêm hai chai chứa khí nữa phù hợp với 10.1.3 a) và 10.1.3 b). Nếu cả hai chai đáp ứng các yêu cầu quy định thì phải chấp nhận lô. Nếu một trong hai chai không đáp ứng yêu cầu quy định thì phải loại bỏ lô.

6.4.4. Đối với các hợp kim xử lý nhiệt được, khi có thể xác minh được rằng xử lý nhiệt là nguyên nhân của lỗi cho kết quả thử không đạt yêu cầu thì lô chai chứa khí có thể được nhiệt luyện hòa tan lại và/hoặc được hóa già bổ sung thêm (nhiều hơn một lần). Tuy nhiên, lô chỉ có thể được cơ quan kiểm tra thử nghiệm thêm một lần nữa sau lần đệ trình đầu tiên. Nếu lô được đệ trình cho cơ quan kiểm tra để thử nghiệm lần thứ hai hoặc các thử nghiệm không đạt yêu cầu trong một hoặc nhiều thử nghiệm thì lô chai phải được loại bỏ.

7. Thiết kế

7.1. Yêu cầu chung

7.1.1. Tính toán chiều dày thành của các chi tiết chịu áp lực phải dựa vào giới hạn chảy, Reg, của vật liệu.

7.1.2. Để tính toán, giá trị của giới hạn chảy Reg, được giới hạn tới giá trị lớn nhất 0,90 Rmg đối với các chai bằng hợp kim nhôm không hàn.

7.1.3. Áp suất bên trong dùng cho tính toán chiều dày thành phải là áp suất thử thủy lực ph.

7.1.4. Khi yêu cầu phải có sự phơi nhiệt (ví dụ đối với các chai chứa khí axetylen hòa tan, trong đó quá trình tạo ra vật liệu bột có thể làm thay đổi đặc tính của hợp kim nhôm được sử dụng làm chai, xem Phụ lục H) thì yêu cầu này phải được xem xét khi thiết kế vỏ chai.

7.2. Tính toán chiều dày vỏ hình trụ

Chiều dày nhỏ nhất được bảo hành của vỏ hình trụ, a’, không được nhỏ hơn chiều dày được tính toán theo quan hệ (1) và (2) và phải đáp ứng điều kiện bổ sung (3).

(1)

(1)

Trong đó

Giá trị của F là giá trị nhỏ nhất trong hai giá trị ![]() và 0,85;

và 0,85;

Reg/Rmg không được vượt quá 0,90.

Chiều dày thành cũng phải đáp ứng quan hệ:

![]() (2)

(2)

Với giá trị tuyệt đối nhỏ nhất là 1,5 mm.

Tỷ số nổ phải được đáp ứng bởi thử nghiệm. Phải đáp ứng điều kiện sau:

Pb/Ph ≥1,6 (3)

Khi lựa chọn giá trị nhỏ nhất được bảo hành của chiều dày vỏ hình trụ, a’, nhà chế tạo phải bảo đảm rằng chiều dày đủ để đáp ứng cho các tính toán và thử nghiệm kiểm tra theo yêu cầu.

CHÚ THÍCH: Thường có thể bảo đảm được ph =1,5 x áp suất sử dụng của khí nén đối với các chai chứa khí được thiết kế và chế tạo theo tiêu chuẩn này.

7.3. Thiết kế các đáy chai (đầu và đáy)

7.3.1. Chiều dày và hình dạng của đáy và đầu chai chứa khí phải bảo đảm đáp ứng được các yêu cầu thử nghiệm được quy định trong 10.4 (thử nổ bằng thủy lực) và 9.2.3 (thử chu trình áp suất).

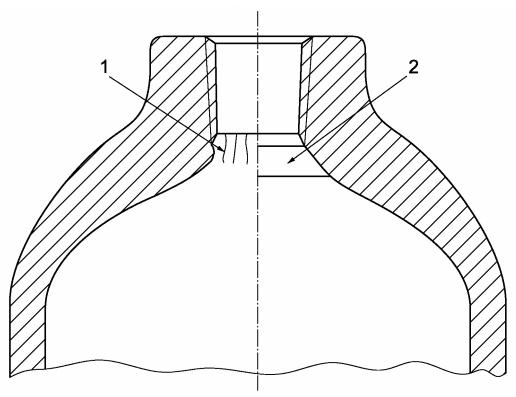

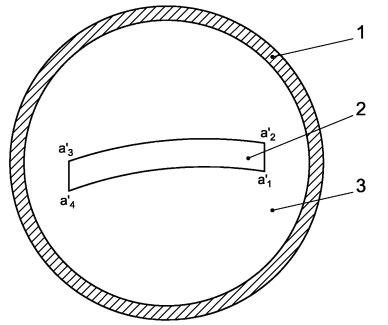

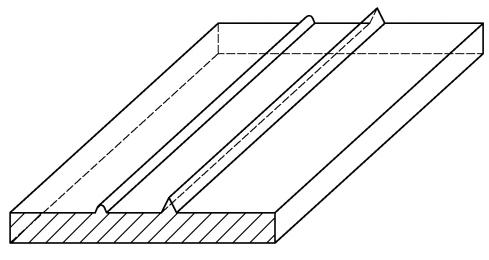

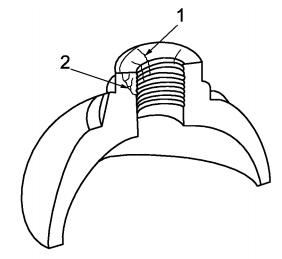

Để đạt được sự phân bố tốt của ứng suất, chiều dày thành chai chứa khí phải được tăng lên dần trong vùng chuyển tiếp giữa vỏ hình trụ và các đáy chai, đặc biệt là đáy chai. Các ví dụ về hình dạng điển hình của các đầu lồi và các đáy chai của đáy được giới thiệu trên Hình 1.

7.3.2. Chiều dày tại bất cứ phần nào của đáy chai lồi cũng không được nhỏ hơn chiều dày thành nhỏ nhất của phần hình trụ.

7.3.3. Bán kính trong vòm đáy ri không được nhỏ hơn 1,2 x đường kính trong của vỏ và bán kính lượn chuyển tiếp bên trong r không được nhỏ hơn 10 % đường kính trong của vỏ.

7.3.4. Khi các điều kiện của 7.3.3 không được đáp ứng, nhà chế tạo chai chứa khí phải chứng minh bằng các thử nghiệm của mẫu kiểu theo yêu cầu trong 9.2 để bảo đảm rằng thiết kế có chất lượng tốt.

7.4. Thiết kế cổ chai

7.4.1. Đường kính ngoài và chiều dày của đáy chai cổ chai đã được tạo hình của chai chứa khí phải thích hợp đối với các ứng suất do lắp van vào chai chứa khí. Các ứng suất có thể thay đổi theo đường kính ren, dạng ren và vật liệu bít kín dùng cho lắp van. Phải áp dụng các yêu cầu quy định trong TCVN 7389 (ISO 13341) (hoặc theo khuyến nghị của nhà chế tạo khi không áp dụng tiêu chuẩn đã nêu) bởi vì nếu không có thể dẫn đến hư hỏng thường xuyên của chai chứa khí.

7.4.2. Khi xác định chiều dày nhỏ nhất, phải quan tâm đến chiều dày thành đạt được ở cổ chai chứa khí, chiều dày này sẽ ngăn cản sự giãn nở dư của cổ chai trong quá trình lắp ráp van đầu và lắp ráp sau đó của van vào chai chứa khí.

Trong các trường hợp riêng (ví dụ các chai có chiều dày thành rất mỏng), khi các ứng suất hình thành do lắp ráp ban đầu và lắp ráp sau đó của van vào chai chứa khí không thể được đỡ bởi bản thân cổ chai thì cổ chai có thể cần phải được gia cường bằng vành cổ chai hoặc vành được lắp ghép có gia nhiệt, với điều kiện là vật liệu gia cường và các kích thước gia cường được nhà chế tạo quy định rõ ràng và kết cấu gia cường này là một phần của thủ tục phê duyệt kiểu.

7.4.3. Chai chứa khí có thể được thiết kế có một hoặc hai lỗ nhưng cả hai lỗ này phải được bố trí dọc theo đường tâm của chai chứa khí.

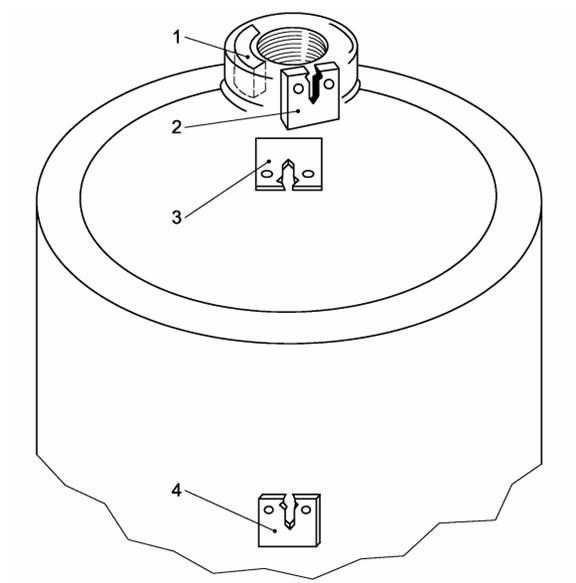

Hình 1 – Các đáy chai điển hình của chai

Hình 1 – Các đáy chai điển hình của chai (kết thúc)

7.5. Vành chân chai

Khi được trang bị, vành chân chai phải đủ cứng vững và được chế tạo bằng vật liệu thích hợp với vật liệu chai chứa khí. Vành chân chai nên có dạng hình trụ và phải tạo cho chai chứa khí có độ ổn định thích hợp. Vành chân chai phải được kẹp chặt vào chai chứa khí bằng phương pháp khác với hàn, hàn vảy cứng hoặc hàn vẩy mềm. Để tránh sự xâm nhập của nước, bất cứ các khe hở nào có thể tạo thành chỗ gom nước phải được bít kín bằng phương pháp khác với hàn, hàn vẩy cứng hoặc hàn vẩy mềm.

7.6. Vành cổ chai

Khi được trang bị, vành cổ chai phải đủ cứng vững và được chế tạo bằng vật liệu thích hợp với vật liệu chai chứa khí, và phải được kẹp chặt bằng phương pháp khác với hàn, hàn vẩy cứng hoặc hàn vẩy mềm.

Nhà chế tạo phải bảo đảm lực chiều trục cần thiết để tháo vành cổ chai lớn hơn 10 x khối lượng chai chứa khí rỗng, nhưng không nhỏ hơn 1 000 N và momen xoắn nhỏ nhất cần thiết để xoay vành cổ chai là 100 N.m.

Khi nhà chế tạo chai chứa khí lắp bộ phận bảo vệ van thì bộ phận này phải phù hợp với các yêu cầu được quy định trong TCVN 6872 (ISO 11117).

7.7. Bản vẽ thiết kế

Phải lập bản vẽ có đầy đủ kích thước, bao gồm cả dung sai, các điều kiện kỹ thuật của vật liệu và viện dẫn tiêu chuẩn này.

7.8. Thiết kế chai chứa khí có độ bền cao và/hoặc độ giãn dài thấp

Yêu cầu đối với các thiết kế này được cho trong Phụ lục E.

8. Cấu tạo và chất lượng chế tạo

8.1. Quy định chung

Chai chứa khí phải được chế tạo bằng

a) Ép đùn nguội hoặc nóng từ phôi đúc hoặc phôi ép đùn hoặc phôi cán,

b) Ép đùn nguội hoặc nóng từ phôi đúc hoặc phôi ép đùn hoặc phôi cán sau đó là kéo nguội,

c) Vuốt thúc rỗng, ép chảy, ép vuốt và kéo nguội lá hoặc tấm vật liệu,

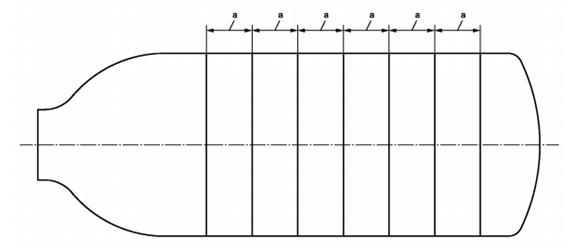

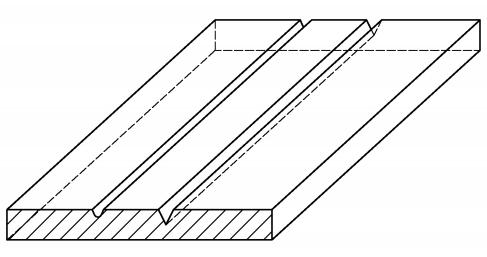

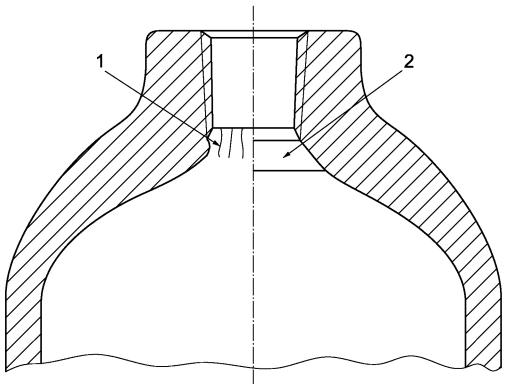

d) Làm cổ hở ở cả hai đáy chai của ống được ép đùn hoặc kéo nguội (xem Hình 2),

e) Các kỹ thuật không hàn.

Các khuyết tật chế tạo không được sửa chữa bằng bít kín.

8.2. Tạo hình đáy chai

Cổ chai phải được tạo hình bằng phương pháp thích hợp, ví dụ, rèn khuôn hoặc ép vuốt. Khi sử dụng nhiệt để tạo hình cổ/ vai chai chứa khí, phải bảo đảm đạt được sự phân bố nhiệt có kiểm soát thích hợp trước khi tạo hình, ví dụ như bằng sự nung nóng cảm ứng. Phải sử dụng biện pháp này cho bất cứ phương pháp nào được sử dụng để chế tạo vỏ chai.

Nguyên công tạo hình đáy chai được lựa chọn phải tạo ra bề mặt trơn nhẵn nhìn thấy được, đặc biệt là trong các vùng cổ/vai chai và không gây ra khuyết tật [ví dụ các vết nhăn không chấp nhận được (xem Hình 11.5) hoặc các vết nứt] sẽ ảnh hưởng xấu đến chất lượng hoặc tính toàn vẹn của chai chứa khí.

8.3. Chiều dày thành

Mỗi chai chứa khí phải được kiểm tra chiều dày thành lúc chế tạo. Chiều dày thành tại bất cứ điểm nào cũng không được nhỏ hơn chiều dày nhỏ nhất đã quy định.

Hình 2 – Các đáy chai được làm cổ

8.4. Khuyết tật nhỏ và khuyết tật bề mặt

Mỗi chai chứa khí phải được kiểm tra các khuyết tật nhỏ và các khuyết tật của bề mặt bên trong và bên ngoài lúc chế tạo.

Các bề mặt bên trong và bên ngoài của chai chứa khí hoàn thiện không được có các khuyết tật có thể có ảnh hưởng xấu đến làm việc an toàn của chai chứa khí.

Các khuyết tật này phải được loại bỏ bằng sự chỉnh sửa cục bộ (khi được phép) hoặc chai phải được loại bỏ.

Chiều dày thành của bất cứ vùng nào được chỉnh sửa cũng không được nhỏ hơn chiều dày nhỏ nhất được quy định trong thiết kế.

Các khuyết tật nhỏ phải tuân theo các yêu cầu của 11.7.

8.5. Ren cổ chai

Ren cổ chai phải tuân theo điều kiện kỹ thuật của thiết kế để cho phép sử dụng với một van tương ứng sao cho giảm tới mức tối thiểu các ứng suất hình thành sau khi lắp van.

Phải kiểm tra ren cổ chai bằng các calip tương ứng với ren cổ chai đã được thỏa thuận hoặc bằng phương pháp khác đã được thỏa thuận giữa các bên, ví dụ, khi ren bên trong cổ chai được quy định phù hợp với TCVN 9316-1 (ISO 11363-1) thì calip ren tương ứng được quy định trong TCVN 9316-2 (ISO 11363-2)

8.6. Độ tròn

Độ tròn của vỏ hình trụ, nghĩa là hiệu số giữa các đường kính ngoài lớn nhất và nhỏ nhất trong cùng một mặt cắt ngang không được vượt quá 2 % giá trị trung bình của các đường kính này.

8.7. Sự phơi nhiệt

Bất cứ sự sự phơi nhiệt nào sau khi xử lý nhiệt hoặc xử lý nhiệt ổn định cũng không được làm biến đổi các đặc tính của hợp kim nhôm được sự dụng tới mức làm cho cơ tính của hợp kim nhôm giảm xuống dưới các giá trị nhỏ nhất được bảo hành. Khi sự phơi nhiệt là cần thiết (xem 7.1.4), phải kiểm tra cẩn thận để bảo đảm rằng các tiêu chí thiết kế nhỏ nhất luôn được đáp ứng.

8.8. Độ thẳng

Sai lệch lớn nhất của phần hình trụ của vỏ so với một đường thẳng không được vượt quá 3 mm trên một mét chiều dài.

8.9. Đường kính trung bình

Đường kính trung bình không được sai lệch so với đường kính danh nghĩa theo thiết kế quá ± 1 % hoặc ± 1 mm, lấy giá trị lớn hơn.

9. Thủ tục phê duyệt kiểu

9.1. Quy định chung

Điều kiện kỹ thuật cho mỗi thiết kế mới của chai chứa khí [hoặc họ chai chứa khí trong trường hợp mục f) dưới đây] bao gồm một bản vẽ thiết kế, các tính toán thiết kế, các chi tiết về hợp kim và các chi tiết về xử lý nhiệt phải được nhà chế tạo đệ trình cho cơ quan kiểm tra. Phải thực hiện các thử nghiệm phê duyệt kiểu được chi tiết hóa trong 9.2 trên mỗi thiết kế mới dưới sự giám sát của cơ quan kiểm tra.

Một chai chứa khí phải được xem là một thiết kế mới khi được so sánh với một thiết kế đã được phê duyệt kiểu hiện có khi.

a) Được chế tạo trong một nhà máy khác; hoặc

b) Được chế tạo bởi một quá trình công nghệ khác (xem 8.1) [quá trình này bao gồm cả trường hợp khi quá trình công nghệ chính thay đổi (ví dụ, thay đổi trong phương pháp tạo hình cổ chai) được thực hiện trong thời gian chế tạo; hoặc

c) Được chế tạo bằng một hợp kim có các giới hạn thành phần khác với các giới hạn thành phần được sử dụng trong các thử nghiệm mẫu ban đầu; hoặc

d) Được xử lý nhiệt khác có các phạm vi nhiệt độ và thời gian vượt ra ngoài các phạm vi được quy định trong 6.2.3; hoặc

e) Profin của đế chai và chiều dày của đế chai đã thay đổi so với đường kính chai chứa khí và chiều dày thành tính toán nhỏ nhất; hoặc

f) Chiều dài toàn bộ của chai chứa khí đã tăng lên quá 50 % (chai chứa khí có tỷ số chiều dài/ đường kính nhỏ hơn 3 không được sử dụng làm chai chứa khí chuẩn cho bất cứ thiết kế nào có tỷ số này lớn hơn 3); hoặc

g) Đường kính ngoài danh nghĩa đã thay đổi; hoặc h) Chiều dày thành thiết kế đã thay đổi; hoặc

i) Áp suất thử thủy lực đã tăng lên (khi một chai chứa khí được sử dụng cho chế độ áp suất thấp hơn áp suất dùng cho phê duyệt thiết kế thì chai chứa khí này không được xem là một thiết kế mới); hoặc

j) Giới hạn chảy nhỏ nhất được bảo hành, Reg, và/hoặc giới hạn bền kéo nhỏ nhất được bảo hành, Rmg, đã thay đổi.

9.2. Thử mẫu kiểu

9.2.1. Quy định chung

Tối thiểu phải có 50 chai chứa khí đã được nhà chế tạo bảo hành để đại diện cho thiết kế mới, đã được xử lý nhiệt trong thời gian không vượt quá thời gian tối thiểu được yêu cầu trong 6.2 là +10 % dùng cho thử nghiệm mẫu. Nếu các chai chứa khí được phơi nhiệt theo kinh nghiệm trong quá trình xử lý phụ thêm (ví dụ, lưu hóa vật liệu xốp để sử dụng với axetylen hoặc nung nóng cho sơn bột) (xem 8.7) thì phải thực hiện thử nghiệm trên các chai chứa khí đại diện. Tuy nhiên, nếu tổng số các chai chứa khí yêu cầu nhỏ hơn 50 thì phải có đủ số chai chứa khí để hoàn thành các thử nghiệm mẫu được yêu cầu, ngoài số lượng chế tạo, nhưng trong trường hợp này hiệu lực của sự phê duyệt được giới hạn cho lô chế tạo cụ thể này.

9.2.2. Kiểm tra

Trong quá trình phê duyệt kiểu, cơ quan kiểm tra phải lựa chọn các chai chứa khi cần thiết cho thử nghiệm và sau đó tiến hành như sau:

a) Cơ quan kiểm tra phải xác minh

– Các vật liệu phù hợp với Điều 6;

– Thiết kế phù hợp với Điều 7;

– Các chiều dày thành và đáy chai trên hai chai chứa khí được lấy để kiểm tra phù hợp với 7.2, 7.3 và 7.4, các giá trị đo được lấy trên ba mặt cắt ngang của phần hình trụ và trên toàn bộ một mặt cắt dọc của đáy và đầu;

– Các yêu cầu của 7.5, 7.6 và từ 8.2 đến 8.9 được đáp ứng đối với tất cả các chai chứa khí do cơ quan kiểm tra lựa chọn;

– Vật liệu đáp ứng các yêu cầu của các thử nghiệm ăn mòn tinh giới và ăn mòn ứng suất quy định trong Phụ lục A [không cần thiết phải thực hiện các thử nghiệm này khi chỉ áp dụng điều kiện 9.1.e) và/hoặc khi đường kính ngoài danh nghĩa đã thay đổi như hơn 20 %];

– Thử nghiệm tạo thành vết nứt khi chịu tải được hoàn thành tốt phù hợp với Phụ lục B.

CHÚ THÍCH: Đây là thử nghiệm chất lượng “vật liệu” (xem Điều B.2) và không phải là phép thử mẫu kiểu.

b) Cơ quan kiểm tra, sau đó phải giám sát các thử nghiệm sau trên các chai chứa khí được lựa chọn.

– Các thử nghiệm quy định trong 10.1.3a) (thử cơ học), nhưng trên hai chai chứa khí, các mẫu thử nhận dạng được lô;

– Các thử nghiệm quy định trong 10.1.3b) (thử nổ thủy lực), nhưng trên hai chai chứa khí, các chai chứa khí mang các nhãn đại diện;

– Các thử nghiệm quy định trong 9.2.3 (thử chu trình áp suất) trên ba chai chứa khí, các chai chứa khí mang các nhãn đại diện.

9.2.3. Thử chu trình áp suất

Phép thử này được thực hiện với chất lỏng không ăn mòn với các chai chứa khí chịu tác dụng của sự đảo chiều liên tục của một áp suất giới hạn trên của chu trình bằng áp suất thử thủy lực ph. Các chai chứa khí phải chịu được 12 000 chu trình mà không bị hư hỏng.

Đối với các chai chứa khí có áp suất thử thủy lực ph > 450 bar, áp suất giới hạn trên của chu trình có thể được giảm đi tới hai phần ba áp suất thử. Trong trường hợp này, các chai chứa khí phải chịu được 80 000 chu trình mà không bị hư hỏng.

Giá trị của áp suất giới hạn dưới của chu trình không được vượt quá 10 % của áp suất giới hạn trên của chu trình nhưng có giá trị tuyệt đối lớn nhất là 30 bar. Chai chứa khí trong thực tế phải trải qua các áp suất lớn nhất và nhỏ nhất của chu trình trong quá trình thử.

Tần suất đảo chiều áp suất không được vượt quá 0,25 Hz (15 chu trình/min). Nhiệt độ đo được trên bề mặt ngoài của chai chứa khí không được vượt quá 50 oC trong quá trình thử.

Sau khi thử, các đáy chai chứa khí phải được cắt ra để đo chiều dày và phải bảo đảm rằng chiều dày này rất gần, trong phạm vi các dung sai chế tạo thông thường, với chiều dày nhỏ nhất được quy định trong thiết kế. Trong bất cứ trường hợp nào chiều dày thực tế cũng không được vượt quá chiều dày được quy định trên bản vẽ lớn hơn 15 %.

Phép thử phải được xem là đáp ứng yêu cầu nếu chai chứa khí đạt được số chu trình thử yêu cầu mà không xuất hiện sự rò rỉ.

9.2.4. Yêu cầu của thử nghiệm đối với các thiết kế chai chứa khí có độ bền cao và/hoặc độ giãn dài thấp

Các thiết kế chai chứa khí có độ bền cao và/hoặc độ giãn dài thấp phải tuân theo các yêu cầu của Phụ lục E.

9.3. Chứng chỉ phê duyệt kiểu

Nếu các kết quả thử kiểu phù hợp với 9.2 đáp ứng yêu cầu, cơ quan kiểm tra phải cấp (nếu được phép của cơ quan có thầm quyền) hoặc đề nghị cơ quan có thẩm quyền cấp chứng chỉ phê duyệt kiểu, ví dụ điển hình của chứng chỉ phê duyệt kiểu được cho trong Phụ lục C.

10. Thử lô

10.1. Yêu cầu chung

10.1.1. Phải thực hiện tất cả các thử nghiệm để kiểm tra chất lượng của chai chứa khí trên vật liệu từ các chai chứa khí hoàn thiện. Các chai chứa khí dùng cho thử cơ học và thử nổ không cần phải được thử áp suất.

Để thử lô, nhà chế tạo phải cung cấp cho cơ quan kiểm tra

– Chứng chỉ phê duyệt kiểu,

– Các chứng chỉ cho phân tích mẻ nấu của hợp kim để chế tạo các chai chứa khí,

– Cách nhận biết mẻ nấu vật liệu từ đó đã chế tạo ra mỗi chai chứa khí,

– Bản tường trình về các quá trình công nghệ chế tạo đã được sử dụng như đã quy định trong 8.1 và 8.2 và tài liệu có liên quan tới xử lý nhiệt và cơ,

– Danh mục các chai chứa khí có số loạt và nhãn cố định theo yêu cầu,

– Xác nhận ren phù hợp với bản vẽ được phê duyệt của nhà chế tạo [các calip được sử dụng phải được quy định [ ví dụ, khi sử dụng TCVN 9316-2 (ISO 11363-2)], và

– Xác nhận rằng dung tích nước phù hợp với bản vẽ thiết kế.

10.1.2. Trong quá trình thử lô, cơ quan kiểm tra phải lựa chọn các chai chứa khí cần thiết cho thử nghiệm và sau đó tiến hành như sau:

– Cơ quan kiểm tra phải xác nhận rằng đã nhận được chứng chỉ phê duyệt kiểu và chai chứa khí phù hợp với chứng chỉ này.

– Cơ quan kiểm tra phải kiểm tra để bảo đảm rằng các nhãn của chai chứa khí phù hợp với điều kiện kỹ thuật thiết kế.

– Cơ quan kiểm tra cũng phải kiểm tra xem các yêu cầu đặt ra trong các điều 6, 7 và 8 có được đáp ứng hay không và đặc biệt là kiểm tra bằng quan sát bên ngoài và nếu có thể bằng quan sát bên trong các chai chứa khí xem kết cấu của chúng và các kiểm tra do nhà chế tạo thực hiện phù hợp với 7.5, 7.6, 8.2 đến 8.6, 8.8 và 8.9 có đáp ứng yêu cầu hay không. Phép kiểm tra bằng mắt này phải được thực hiện với ít nhất là 10 % các chai chứa khí được thử. Nếu một phép kiểm tra bên trong bằng mắt không thể thực hiện được thì phải sử dụng một phương pháp khác được thỏa thuận giữa nhà chế tạo và cơ quan kiểm tra. Ít nhất là 10 % số chai trong lô phải được kiểm tra bằng phương pháp này.

Tuy nhiên, nếu có một chai chứa khí không đáp ứng các yêu cầu trên thì phải kiểm tra tất cả các chai chứa khí.

– Cơ quan kiểm tra phải chứng kiến các thử nghiệm và xác minh rằng các kết quả thử nghiệm được quy định trong 10.1.3 a) (thử cơ học) và 10.1.3 b) (thử nổ thủy lực) đáp ứng yêu cầu. Khi được phép sử dụng các thử nghiệm khác, khách hàng và nhà chế tạo phải thỏa thuận về các thử nghiệm sẽ được thực hiện.

– Cơ quan kiểm tra phải kiểm tra xem thông tin do nhà chế tạo cung cấp được nêu trong 10.1.1 có đúng hay không (phải thực hiện các kiểm tra ngẫu nhiên).

– Cuối cùng, cơ quan kiểm tra phải đánh giá các kết quả thử độ cứng được quy định trong 11.3.

10.1.3. Phải thực hiện các thử nghiệm sau trên mỗi lô chai chứa khí:

a) Trên một chai chứa khí:

1) Một thử kéo theo chiều dọc (xem 10.2);

2) Hai thử uốn theo chu vi (xem 10.3.1) hoặc thử một thử nén bẹp (xem 10.3.2); Vị trí của các mẫu thử phải phù hợp với Hình 3.

b) Trên một chai chứa khí thứ hai:

1) Một thử nổ thủy lực (xem 10.4)

CHÚ DẪN:

1 Các mẫu thử uốn.

2 Mẫu thử kéo.

Hình 3 – Vị trí của các mẫu thử

10.2. Thử kéo

10.2.1. Phải thực hiện kéo phù hợp với ISO 6892-1 trên mẫu thử có hình dạng phù hợp với Hình 4 và có chiều dài đo bằng ![]()

Hai mặt của mẫu thử đại diện cho các bề mặt bên trong và bên ngoài của chai chứa khí phải được gia công cơ.

10.2.2. Về các hợp kim xử lý nhiệt được cho trong Bảng 1, độ giãn dài sau đứt , A, không được nhỏ hơn 12 % , ngoại trừ đối với AA 2001 được cho trong Phụ lục E

Về các hợp kim không xử lý nhiệt được trong Bảng 1, độ giãn dài sau đứt, A, không được nhỏ hơn 12 % khi tiến hành thử nghiệm chỉ trên một mẫu thử được lấy từ thành chai chứa khí. Cũng có thể thực hiện phép thử kéo trên bốn mẫu thử được phân bố đồng đều trên toàn bộ thành chai chứa khí.

Kết quả như sau:

– Không có giá trị riêng nào có thể nhỏ hơn 11,0 %;

– Giá trị trung bình của các kết quả từ tất cả bốn mẫu thử ít nhất phải là 12,0 %.

Kích thước tính bằng milimét

Các kích thước của mẫu thử khi t ≥ 3 mm:

w ≤ 4 t

w ≤ D/8

Hình 4 – Mẫu thử kéo

10.3. Thử uốn và thử nén bẹp

10.3.1. Thử uốn

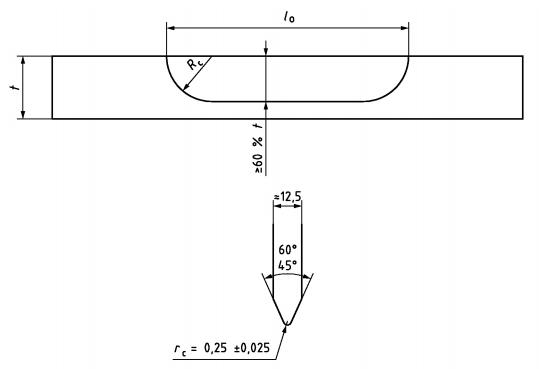

10.3.1.1. Phải thực hiện thử uốn phù hợp với TCVN 198 (ISO 7438) trên hai mẫu thử thu được bằng cách cắt một hoặc hai vòng các chiều rộng 25 mm hoặc 3t, lấy giá trị lớn hơn, thành bốn phần bằng nhau. Hai mẫu thử phải được lấy từ các phần cách nhau 1800. Mỗi mẫu thử phải có đủ chiều dài để cho phép thử uốn một cách chính xác. Chỉ các mép của mỗi dải có thể được gia công cơ.

10.3.1.2. Mẫu thử không được có vết nứt khi được uốn gập vào xung quanh một dưỡng uốn tới khi các bề mặt bên trong không cách nhau một khoảng vượt quá đường kính của dưỡng uốn (xem Hình 5).

10.3.1.3. Đường kính của gối uốn, Df, phải được xác định khi sử dụng giá trị n được cho trong Bảng 2 đối với phạm vi giới hạn bền kéo thực có liên quan (Rma) từ công thức:

Df = n x t

Trong đó t là chiều dày của mẫu thử.

Bảng 2 – Các yêu cầu của thử kéo và thử nén bẹp

|

Giới hạn bền kéo thực, Rma (MPa) |

Giá trị của n cho thử uốn và thử nén bẹp (xem 10.3.1.3 và 10.3.2.2) |

Giá trị của u cho thử nén bẹt a |

|

Rma ≤ 325 |

6 |

10 |

|

325 <>ma ≤ 440 |

7 |

12 |

|

Rma > 440 |

8 |

15 |

| a Khoảng cách giữa các lưỡi dao tai đáy chai thử = u x tm, trong đó tm là giá trị trung bình của chiều dày thành chai tại vị trí thử. | ||

a Chiều dày tính toán nhỏ nhất

Hình 5 – Hình minh họa thử uốn

10.3.2. Thử nén bẹp

10.3.2.1. Thử nén bẹp phải được thực hiện trên một chai chứa khí được chọn từ mỗi lô sau khi xử lý nhiệt.

10.3.2.2. Chai chứa khí đem thử phải được nén bẹp giữa các mép dao hình nêm có góc bao 600. Bán kính lớn nhất của các mép dao phải được xác định khi sử dụng các giá trị của n cho trong Bảng 2 đối với giới hạn bền kéo thực có liên quan (Rma) theo công thức:

Bán kính lớn nhất = n x tm

Trong đó tm là giá trị trung bình của chiều dày thành chai chứa khí tại vị trí thử.

Chiều dài của mép dao không được nhỏ hơn chiều rộng của chai chứa khí được nén bẹp. Đường trục dọc của chai chứa khí phải gần như vuông góc (tạo thành góc 900) với các mép dao.

10.3.2.3. Chai chứa khí phải được nén bẹp khi khoảng cách giữa các mép (cạnh) dao phù hợp với Bảng 2. Chai chứa khí bị ép không được có vết nứt khi được quan sát bằng mắt.

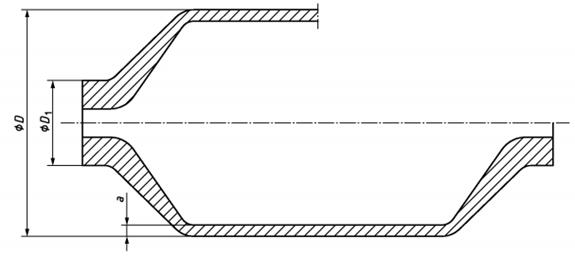

10.4. Thử nổ thủy lực

10.4.1. Thiết bị thử

Thiết bị thử phải có khả năng vận hành phù hợp với các điều kiện thử được quy định trong 10.4.2 và đạt được các kết quả một cách chính xác được yêu cầu trong 10.4.3.

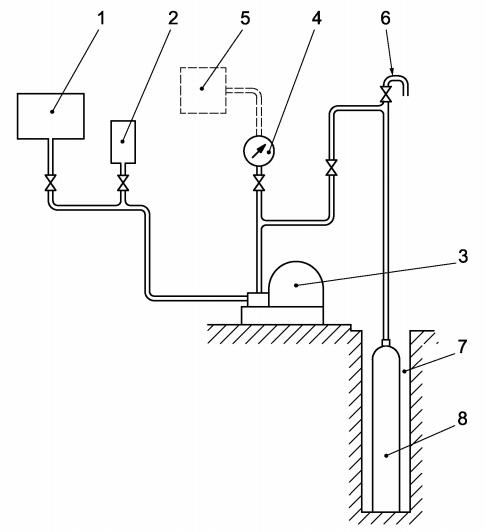

Một thiết bị thử nổ thủy lực điển hình được minh họa trên Hình 6.

CHÚ DẪN:

1 Bình chứa chất lỏng thử.

2 Thùng đo chất lỏng thử (cũng có thể sử dụng thùng cung cấp làm thùng đo).

3 Bơm.

4 Áp kế.

5 Bộ ghi đường cong giãn nở thể tích/áp suất.

6 Van thông hơi hoặc xả không khí.

7 Giếng thử.

8 Chai chứa khí.

Hình 6 – Thiết bị thử nổ thủy lực điển hình

10.4.2. Điều kiện thử

Vì chai chứa khí và thiết bị thử được chứa đầy nước cho nên phải chú ý đảm bảo cho không còn không khí đọng lại trong thiết bị thử. Thực hiện yêu cầu này bằng cách cho bơm thủy lực vận hành tới khi nước được xả ra từ van thông hơi hoặc van xả không khí.

Trong quá trình thử phải thực hiện việc tăng áp theo hai giai đoạn liên tiếp.

a) Trong giai đoạn thứ nhất, áp suất phải được tăng lên với tốc độ không lớn hơn 5 bar/s tới giá trị áp suất tương đương với áp suất bắt đầu của biến dạng dẻo.

b) Trong giai đoạn thứ hai, tốc độ xả của bơm phải được duy trì ở mức không đổi tới khi chai chứa khí bị nổ.

10.4.3. Giải thích thử nghiệm

10.4.3.1. Việc giải thích thử nổ phải bao gồm

a) Kiểm tra đường cong áp suất/ thời gian hoặc đường cong áp suất/ thể tích nước được sử dụng để cho phép xác định áp suất tại đó bắt đầu có biến dạng dẻo của chai chứa khí, cùng với áp suất nổ và giãn nở thể tích của chai chứa khí trong quá trình thử, và

b) Kiểm tra vết rách do nổ và hình dạng các mép của vết rách.

10.4.3.2. Để các kết quả của thử nổ được xem là đạt phải đáp ứng các yêu cầu sau:

a) Áp suất chảy quan trắc được, py phải bằng hoặc lớn hơn 1/F x áp suất thử, nghĩa là

![]()

b) Áp suất nổ thực pb, phải lớn hơn hoặc bằng 1,6 x áp suất thử, nghĩa là

py ≥ 1,6 ph

10.4.3.3. Chai chứa khí phải giữ được dạng một chi tiết và không bị vỡ ra thành mảnh.

10.4.3.4. Vết rách chính không được có dạng vết rách giòn, nghĩa là các mép (cạnh) của mặt gãy không được hướng theo bán kính (hướng tâm) nhưng phải có độ nghiêng so với mặt phẳng hướng kính. Vết rách không được biểu lộ khuyết tật lớn trong kim loại.

10.4.3.5. Mặt gãy chỉ được xem là chấp nhận được nếu tuân theo một trong các quy định sau:

a) Đối với các chai chứa khí có chiều dày thực của thành 13 mm hoặc nhỏ hơn;

– Phần lớn hơn của mặt gẫy phải theo chiều dọc trừ các chai chứa khí có tỷ số giữa chiều dài và đường kính ngoài nhỏ hơn 3:1;

– Tại mỗi đáy chai của mặt gãy không cho phép có nhiều hơn hai nhánh (xem L’ và L’’ trên Hình 7) và chỉ khi nào nhánh ngắn hơn ở mỗi đáy chai có chiều dài nhỏ hơn 20 mm.;

– Mặt gãy không được mở rộng quá 90o xung quanh chu vi trên mỗi phía của phần chính của nó (xem d’ và d’’ trên Hình 7);

– Mặt gãy (vết nứt) không được kéo dài vào các phần của chai chứa khí có chiều dày lớn hơn 1,5 x chiều dày lớn nhất đo được ở giữa chai chứa khí (đối với các chai chứa khí có đáy lồi, vết nứt không được lan tới giữa đáy chai chứa khí).

b) Đối với các chai chứa khí có chiều dày thực của thành trên 13 mm, phần lớn hơn của mặt gãy hoặc vết nứt phải theo chiều dọc.

10.5 Yêu cầu về thử các thiết kế chai chứa khí có độ bền cao và/ hoặc độ giãn dài thấp

Các thiết kế chai chứa khí có độ bền cao và/ hoặc độ giãn dài thấp phải tuân theo các yêu cầu của Phụ lục E.

Hình 7 – Hình minh họa sự phát triển theo chu vi của mặt gãy

11. Thử nghiệm và kiểm tra chai chứa khí

11.1. Quy định chung

Trong thời gian chế tạo phải thực hiện các kiểm tra được yêu cầu trong 8.3 và 8.4 cho mỗi chai.

Sau khi xử lý nhiệt lần cuối (xem 6.2), tất cả các chai, trừ các chai được lựa chọn cho thử nghiệm theo Điều 10, phải được đưa vào các thử nghiệm sau:

– Thử áp suất thử thủy lực phù hợp với 11.2.1 hoặc thử giãn nở thể tích bằng thủy lực phù hợp với 11.2.2. Các yêu cầu phải đáp ứng được cho trong 11.2.1 và 11.2.2. Hướng dẫn bổ sung cho các phương pháp thử này và nội dung chi tiết về hiệu chuẩn và bảo dưỡng thiết bị được cho trong ISO 10461. Khách hàng và nhà chế tạo phải thỏa thuận về việc thực hiện một trong hai phương pháp này.

– Thử độ cứng phù hợp với 11.3

– Thử rò rỉ phù hợp với 11.4

– Kiểm tra các nếp nhăn cổ chai phù hợp với 11.5.

11.2. Thử thủy lực

11.2.1. Thử (với) áp suất thử

Áp suất thử nước trong chai chứa khí phải được tăng lên với tốc độ có kiểm soát tới khi đạt được áp suất thử ph.

Chai chứa khí phải được giữ ở áp suất thử ph trong thời gian tối thiểu là 30 s để xác minh rằng áp suất không bị tụt và không rò rỉ. Áp suất có thể vượt quá ph 3 % ph hoặc 10 bar, lấy giá trị nhỏ hơn. Sau thử nghiệm chai chứa khí không được có biến dạng dư nhìn thấy được.

11.2.2 Thử giãn nở thể tích

Áp suất nước trong chai chứa khí phải được tăng lên với tốc độ có kiểm soát tới khi đạt được áp suất thử ph.

Chai chứa khí phải được giữ ở áp suất thử ph trong thời gian tối thiểu là 30 s và đo tổng độ giãn nở thể tích. Sau đó áp suất phải được giải phóng và đo giãn nở thể tích.

Chai chứa khí phải được loại bỏ nếu có độ giãn nở dư (nghĩa là độ giãn nở thể tích sau khi đã giải phóng áp suất) vượt quá 5 % tổng độ giãn nở thể tích đo được tại áp suất thử ph

Phải ghi lại các số đọc tổng độ giãn nở thể tích và độ giãn nở thể tích dư cùng với số loạt tương ứng của mỗi chai chứa khí được thử, để có thể xác định được độ giãn nở đầu hồi (nghĩa là tổng độ giãn nở trừ đi độ giãn nở dư) cho mỗi chai chứa khí.

11.3. Thử độ cứng

Nhà chế tạo phải thực hiện thử độ cứng phù hợp với TCVN 256-1 (ISO 6506-1) (Brinell), TCVN 257-1 (ISO 6508-1) (Rockwell B) hoặc phương pháp tương đương khác (ví dụ: viên bi nẩy lên, hệ số của phương pháp phục hồi dạng ban đầu). Các giá trị độ cứng được xác định như trên phải ở trong các giới hạn do nhà chế tạo chai chứa khí quy định đối với vật liệu và quá trình chế tạo, tùy thuộc vào xử lý nhiệt lần cuối được sử dụng cho chế tạo chai chứa khí. Các giá trị độ cứng có thể được biểu thị bằng Brinell, Rockwell B hoặc các đơn vị tương đương khác.

Theo thỏa thuận với cơ quan kiểm tra, có thể thay thế thử độ cứng bằng thử độ dẫn điện.

11.4. Thử rò ri

Nhà chế tạo phải sử dụng các kỹ thuật chế tạo và áp dụng các thử nghiệm sao cho chứng minh được với cơ quan kiểm tra rằng các chai chứa khí không bị rò rỉ.

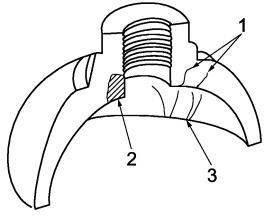

11.5. Kiểm tra các nếp nhăn cổ chai

Mỗi chai chứa khí phải được kiểm tra các nếp nhăn cổ chai bằng phương pháp thích hợp (ví dụ, màn ảnh chỉ thị, xúc giác, siêu âm v.v…). Các nếp nhăn nghiêm trọng có thể có ảnh hưởng xấu đến chất lượng sử dụng của chai chứa khí hoặc tính toàn vẹn của chai chứa khí. Để đánh giá ảnh hưởng của bất cứ các nếp nhăn nghiêm trọng nào trong chai chứa khí, các chai chứa khí có các nếp nhăn này phải được sử dụng cho thử chu trình áp suất và thử nổ đối với lô. Ngoài ra, phải loại bỏ các chai chứa khí có các nếp nhăn vượt quá hai vòng ren liên tiếp.

Các nếp nhăn không có ảnh hưởng xấu đến chất lượng sử dụng hoặc tính toàn vẹn của chai chứa khí có thể được gia công cơ tới khi không còn nhìn thấy các đường nhăn nữa (nghĩa là được sửa chữa). Các chai chứa khí có các nếp nhăn chạy vào hai hoặc ít hơn hai vòng ren (như đã chỉ ra ở phía bên trái của Hình 8) có thể được sửa chữa. Nếu một chai chứa khí được sửa chữa theo phương pháp này thì ren vẫn phải đáp ứng được các yêu cầu tối thiểu về chiều dài và số vòng ren theo tiêu chuẩn có liên quan. Ngoài ra, chiều dày còn lại của các vùng được gia công cơ và đặc tính của ren ít nhất phải đáp ứng các yêu cầu để vượt qua tất cả các thử nghiệm cần thiết. Phải kiểm tra lại toàn bộ vùng bên trong của vai để xác minh rằng nếp nhăn hoặc các đường nhăn để được loại bỏ.

11.6. Kiểm tra việc ghi nhãn

Phải kiểm tra các nhãn chai chứa khí phù hợp với Điều 13.

11.7. Đặc điểm bề mặt chai chứa khí bằng hợp kim nhôm lúc chế tạo

11.7.1. Yêu cầu

Tại thời điểm chế tạo, các chai chứa khí hoàn thiện không được có đặc điểm bề mặt có ảnh hưởng xấu đến chất lượng sử dụng và tính toàn vẹn của chai chứa khí (xem 8.4 và các khuyết tật không chấp nhận được trong các điều nhỏ khác của điều 8 và trong điều này). Các đặc điểm này được xem là các khuyết tật.

Tại thời điểm chế tạo, các chai chứa khí hoàn thiện không được có các khuyết tật bề mặt có thể được xem là không chấp nhận được theo ISO 10461.

Tính toàn vẹn và chất lượng sử dụng của các chai chứa khí có các đặc điểm mà cơ quan kiểm tra còn nghi ngờ phải được kiểm tra thông qua các mẫu thử của lô phù hợp với các quy trình thử và tiêu chí trong tiêu chuẩn này. Phải loại bỏ lô nếu các thử nghiệm có các kết quả không chấp nhận được và chấp nhận lô nếu các thử nghiệm có các kết quả chấp nhận được. Các khuyết tật bề mặt có thể được chỉnh sửa hoặc sửa chữa với điều kiện là chiều dày thành chai chứa khí đáp ứng được hoặc vượt quá chiều dày theo yêu cầu của tiêu chuẩn này.

11.7.2. Xem xét các khuyết tật

Phụ lục F liệt kê và mô tả các khuyết tật bề mặt của chai chứa khí và đưa ra các Tiêu chí để đánh giá. Các khuyết tật được chấp nhận nên có sự thỏa thuận giữa nhà chế tạo và khách hàng. Khách hàng có thể quy định các chuẩn cho khuyết tật bề mặt đã liệt kê trong Phụ lục F hoặc xác lập các chuẩn riêng của mình với điều kiện là các chuẩn này không mâu thuẫn với các yêu cầu quy định trong 11.7.1.

CHÚ DẪN:

1 Các nếp nhăn.

2 Các nếp nhăn đã được gia công cơ để loại bỏ.

Hình 8 – Ví dụ về các nếp nhăn cổ chai chứa khí trước và sau gia công cơ

12. Chứng chỉ

Mỗi lô chai chứa khí đáp ứng yêu cầu phải được cấp chứng chỉ, được ký bởi các bên tham gia kiểm tra và chế tạo do cơ quan có thẩm quyền có liên quan chỉ định, để công bố rằng các chai chứa khí đáp ứng các yêu cầu của tiêu chuẩn này về mọi mặt. Ví dụ về một chứng chỉ thích hợp được cho trong Phụ lục D.

Các bản sao của chứng chỉ phải do nhà chế tạo phát hành. Chứng chỉ ban đầu (gốc) phải do cơ quan kiểm tra lưu trữ và các bản sao của nhà chế tạo phải do nhà chế tạo lưu giữ phù hợp với các quy định của cơ quan có thẩm quyền có liên quan.

13. Ghi nhãn

Mỗi chai phải được ghi nhãn cố định trên vai chai phù hợp với TCVN 10357 (ISO 13769) hoặc phù hợp với các quy định về ghi nhãn có liên quan của quốc gia hoặc các quốc gia sử dụng.

CHÚ THÍCH: Chú ý được đưa ra cho khả năng tồn tại trong các quy định có liên quan của việc đánh dấu các yêu cầu có thể thay thế các yêu cầu trong tiêu chuẩn này.

PHỤ LỤC A

(Quy định)

Thử ăn mòn

A.1. Thử để đánh giá khả năng bị ăn mòn tinh giới

A.1.1. Nguyên lý

Phương pháp được mô tả dưới đây gồm có nhúng chìm đồng thời các mẫu thử được lấy từ chai chứa khí hoàn thiện dùng để thử trong dung dịch ăn mòn và kiểm tra các mẫu này sau thời gian ăn mòn quy định để phát hiện bất cứ dấu hiệu nào của ăn mòn tinh giới và xác định tính chất và mức độ của sự ăn mòn này. Sự lan truyền của ăn mòn tinh giới được xác định bằng kiểm tra kim tương trên các bề mặt đã đánh bóng được cắt ngang qua bề mặt bị ăn mòn.

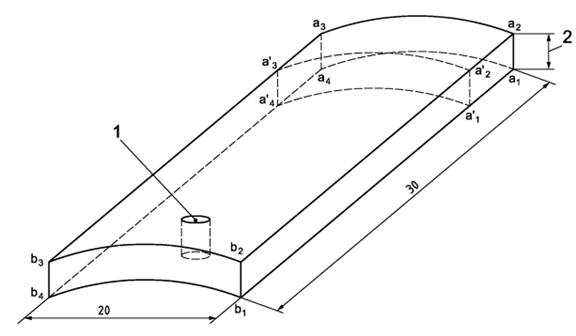

A.1.2. Lấy mẫu

Lấy các mẫu thử từ đầu, thân và đáy của chai chứa khí (xem Hình A.1) sao cho có thể thực hiện được các thử nghiệm với dung dịch quy định trong A.1.4.1 trên kim loại từ ba phần của chai chứa khí.

Mỗi mẫu thử phải có các kích thước và hình dạng chung được chỉ dẫn trên Hình A.2.

Các mặt a1a2 a3 a4, b1b2 b3b4, a1a2b2b1 và a4a3b3b4 phải được cưa bằng cưa đai và sau đó được sửa chữa cẩn thận bằng giũa mịn. Các bề mặt a1a4 b4b1 và a2a3b3b2 tương ứng với các bề mặt trong và ngoài của chai chứa khí phải được giữ ở trạng thái thô của chúng.

A.1.3. Chuẩn bị bề mặt trước khi cho ăn mòn

A.1.3.1. Thuốc thử

A.1.3.1.1 Axit nitric (HNO3), loại dùng cho phân tích, mật độ 1,33 g/cm3.

A.1.3.1.2. Axit flohydric (HF), loại dùng cho phân tích, mật độ 1,14 g/cm3 (ở 40 %).

A.1.3.1.3. Nước được khử ion hoặc nước cất.

Hình A.1 – Các vị trí của mẫu thử

Kích thước tính bằng milimét

CHÚ DẪN:

1 Lỗ F 3 mm.

2 Chiều dày thành chai chứa khí.

Hình A.2 – Hình dạng và kích thước của mẫu thử

A.1.3.2 Phương pháp

Chuẩn bị dung dịch sau trong một cốc có mỏ

HNO3 (A.1.3.1.1) 63 cm3

HF (A.1.3.1.2) 6 cm3

H2O (A.1.3.1.3) 931 cm3

Đưa dung dịch lên tới nhiệt độ 95 oC.

Xử lý mỗi mẫu thử được treo trên một dây nhôm hoặc một dây bằng vật liệu trơ khác trong dung dịch này trong thời gian 1 min.

Rửa sạch mẫu thử trong nước chảy và sau đó trong nước được khử ion hoặc nước cất (A.1.3.1.3).

Nhúng chìm mỗi mẫu thử trong axit nitric (A.1.3.1.1) trong thời gian 1 min ở nhiệt độ phòng để loại bỏ bất cứ chất kết tủa bằng đồng nào có thể được tạo thành.

Xúc rửa trong nước được khử ion hoặc nước cất.

Để ngăn ngừa sự oxy hóa của các mẫu thử, nhúng ngay các mẫu thử đã được chuẩn bị càng sớm càng tốt vào thùng ăn mòn dùng cho các mẫu thử này (xem (A.1.4.1).

A.1.4. Tiến hành thử nghiệm

A.1.4.1. Dung dịch ăn mòn

Dung dịch ăn mòn được sử dụng phải chứa 57 g/l natri clorua, và 3 g/l hyđro peroxit.

A.1.4.2. Chuẩn bị dung dịch ăn mòn

A.1.4.2.1. Thuốc thử

A.1.4.2.1.1. Natri clorua (NaCl) tinh thể, loại dùng cho phân tích.

A.1.4.2.1.2. Hyđro peroxit (H2O2), 100 đến 110 – thể tích.

A.1.4.2.1.3. Kali pecmaganat (KMnO4), loại dùng cho phân tích.

A.1.4.2.1.4. Axit sunfuric (H2SO4), loại dùng cho phân tích, mật độ 1, 83 g/cm3.

A.1.4.2.1.5. Nước được khử ion hoặc nước cất.

A.1.4.2.2. Chuẩn độ hyđro peroxit

Vì hyđro peroxit rất không ổn định cho nên điều chủ yếu là phải kiểm tra chuẩn độ của nó trước khi sử dụng. Để làm việc này, lấy 10 cm3 hyđro peroxit (A.1.4.2.1.2) với một ống hút chia độ (pipet), pha loảng thành 1 000 cm3 (trong một bình đo dung tích) với nước được khử ion hoặc nước cất (A.1.4.2.1.5) để thu được một dung dịch hyđro peroxit sẽ được gọi là dung dịch C. Dùng một ống hút chia độ để đưa vào bình hình côn.

10 cm3 dung dịch hyđro peroxit C và.

xấp xỉ 2 cm3 axit sunfuric (A.1.4.2.1.4).

Sử dụng dung dịch 1,859 g/l kali pecmanganat (A.1.4.2.1.3) để chuẩn độ. Kali pecmanganat tự tác động như một chất chỉ thị.

A.1.4.2.3 Giải thích sự chuẩn độ

Phản ứng của kali pecmanganat với hyđro peroxit trong môi trường axit sunfuric được mô tả bởi phương trình:

2KMnO4 + 5H2O2 + 3H2SO4 = K2SO4 + 2MnSO4 + 8H2O + 5O2

cho đương lượng: 316 g KMnO4 = 170 g H2O.

Bởi vì 1 g hyđro peroxit tinh khiết phản ứng với 1,859 g kali pecmanganat cho nên khi sử dụng dung dịch 1,859 g/l kali pecmanganat nó sẽ trung hòa, thể tích theo thể tích, với dung dịch 1 g/l hyđro peroxit. Vì hyđro peroxit đã được pha loãng 100 x lúc đầu, 10 cm3 dung dịch C được lấy để đại diện cho 0,1 cm3 hyđro peroxit ban đầu.

Bằng cách nhân số centimet khối của dung dịch kali pecmanganat được sử dụng cho chuẩn độ với 10 cho nên thu được độ chuẩn T của hyđro peroxit ban đầu (gốc), tính bằng gam trên lít .

A.1.4.2.4. Chuẩn độ dung dịch

Phương pháp dùng cho 10 L:

Hòa tan 570 g natri clorua (A.1.4.2.1.1) trong nước đã khử ion hoặc nước cất (A.1.4.2.1.5) để thu được tổng thể tích khoảng 9 L. Đưa thêm vào lượng hyđro peroxit (A.1.4.2.1.2) được tính toán dưới đây. Hòa trộn và sau đó tăng thể tích lên 10 l với nước được khử ion hoặc nước cất.

Tính toán lượng hyđro peroxit được đưa vào dung dịch như sau: Số lượng hyđro peroxit tinh khiết được yêu cầu: 30 g.

Nếu hyđro peroxit chứa T gam H2O trên lít thì thể tích yêu cầu, được tính bằng centimet khối sẽ là:

![]()

A.1.4.3. Quy trình khắc ăn mòn

A.1.4.3.1. Đặt dung dịch ăn mòn vào một đĩa kết tinh (hoặc có thể là một cốc có mỏ lớn) được đặt trong thùng nước. Khuấy thùng nước bằng một bộ khuấy từ và điều chỉnh nhiệt độ bằng nhiệt kế tiếp xúc.

Treo mẫu thử trong dung dịch ăn mòn bằng sợi dây làm bằng nhôm (hoặc vật liệu trơ khác) hoặc đặt mẫu thử trong dung dịch ăn mòn sao cho mẫu thử chỉ tựa trên các góc của nó, phương pháp thứ hai này là phương pháp được ưu tiên sử dụng. Cho ăn mòn thử trong thời gian 6 h với nhiệt độ được giữ ở (30 ± 1) oC. Cần chú ý bảo đảm cho thể tích của dung dịch được sử dụng ít nhất là bằng 10 cm3 trên một centimét vuông của bề mặt mẫu thử.

Sau khi khắc ăn mòn, rửa sạch mẫu thử trong nước, nhúng mẫu thử trong axít nitric pha loãng 50 % trong thời gian 30 s, rửa sạch lại mẫu thử trong nước và làm khô mẫu thử bằng không khí nén.

A.1.4.3.2. Có thể thực hiện khắc ăn mòn một số mẫu thử trong cùng một thời gian với điều kiện là chúng thuộc cùng một loại hợp kim và không tiếp xúc với nhau. Thể tích nhỏ nhất của thuốc thử trên một đơn vị diện tích bề mặt của mẫu thử phải được bảo đảm.

A.1.5. Chuẩn bị các mẫu thử cho kiểm tra

A.1.5.1. Dụng cụ và vật liệu yêu cầu

A.1.5.1.1. Các đĩa đúc có các kích thước sau:

Đường kính ngoài 40 mm;

Chiều cao 27 mm;

Chiều dày thành 2,5 mm.

A.1.5.1.2. Nhựa epoxy đúc cộng với chất làm đông cứng hoặc một hệ thống tương đương.

A.1.5.2. Phương pháp

Đặt thẳng đứng mỗi mẫu thử trong một đĩa đúc (A.1.5.1.1) sao cho mẫu thử tựa trên mặt a1a2a3a4. Đổ xung quanh mẫu thử hỗn hợp nhựa epoxy và chất làm đông cứng (hoặc tương đương) (A.1.5.1.2) theo tỷ lệ thích hợp.

Lấy đi một lượng vật liệu nhất định khỏi mặt a1a2a3a4, tốt nhất là bằng máy tiện sao cho mặt cắt a’1a’2a’3a’4 khi được kiểm tra dưới kính hiển vi không còn có dấu hiệu ăn mòn so với mặt a1a2a3a4. Khoảng cách giữa các mặt a1a2a3a4 và a’1a’2 a’3a’4, nghĩa là chiều dày được cắt đi bằng tiện ít nhất phải là 2 mm (xem các Hình A.2, A.3).

Cách khác, chuẩn bị một mặt cắt bằng cách cưa qua mặt phẳng a’1a’2 a’3a’4 (xem Hình A.2 để lấy một mẫu thử có chiều dày giữa 5 mm và 10 mm (nghĩa là khoảng cách từ a’1 đến a1 ở giữa 5 mm và10 mm). Lắp đặt mẫu thử này trong hợp chất lắp đặt bằng nhựa phản ứng nhiệt hoặc nhựa nhiệt dẻo với mặt a’1a’2 a’3a’4 được phơi ra để cho phép đánh bóng bằng cơ học.

Đánh bóng mặt cắt cho kiểm tra bằng máy với giấy nhám, một hợp chất kim cương và/hoặc hợp chất đánh bóng ma giê.

CHÚ DẪN:

1 Khuôn đúc.

2 Mẫu thử.

3 Nhựa epoxy và chất làm đông cứng.

Hình A.3 – Mẫu thử trong đĩa đúc

A.1.6. Kiểm tra bằng ảnh chụp tổ chức tế vi của các mẫu thử

Kiểm tra được sử dụng để đánh giá mức độ xâm nhập của ăn mòn tinh giới vào mỗi mặt trong hai mặt cấu thành các bề mặt bên ngoài và bên trong của chai chứa khí.

Trước tiên, kiểm tra mặt cắt với độ phóng đại nhỏ (ví dụ x 40) để xác định vị trí của các vùng bị ăn mòn nhiều nhất và sau đó với độ phóng đại lớn hơn, thường là khoảng x 300 để đánh giá tính chất và mức độ ăn mòn.

A.1.7. Giải thích kiểm tra bằng ảnh chụp tổ chức tế vi

a) Đối với các hợp kim có cấu trúc tinh thể đẳng trục, độ sâu của ăn mòn không được vượt quá giá trị lớn hơn trong hai giá trị sau:

– Ba hạt theo chiều vuông góc với mặt được kiểm tra;

– 0,2 mm;

Nhưng trong bất cứ trường hợp nào độ sâu cũng không được vượt quá 0,3 mm. Tuy nhiên, cho phép các giá trị này được vượt quá một cách cục bộ với điều kiện là chúng không bị vượt quá trong nhiều hơn bốn trường kiểm tra với độ phóng đại x 300.

b) Đối với các hợp kim có cấu trúc tinh thể được định hướng theo một chiều thông qua gia công nguội, độ sâu của ăn mòn ở mỗi mặt trong hai mặt cấu thành các mặt bên trong và bên ngoài của chai chứa khí không được vượt quá 0,1 mm.

A.2. Thử để đánh giá khả năng bị ăn mòn ứng suất

A.2.1. Nguyên lý

Phương pháp được mô tả dưới đây yêu cầu các vòng được cắt ra từ phần hình trụ của chai chứa khí phải chịu ứng suất và ngâm trong nước muối trong một khoảng thời gian quy định, sau đó được lấy ra khỏi nước muối và phơi ra không khí trong thời gian dài hơn, chu trình này được lặp lại trọng 30 ngày. Nếu không có các vết nứt sau 30 ngày, hợp kim được xem là thích hợp cho chế tạo các chai chứa khí.

A.2.2. Mẫu thử

Cắt sáu vòng có chiều rộng 4 x chiều dày thực của thành hoặc 25 mm, lấy giá trị lớn hơn, từ phần hình trụ của chai chứa khí (xem Hình A.4). Mỗi mẫu thử được cắt đi một phần ứng với góc ở tâm 600 và chịu tác dụng của ứng suất bởi một trục nhỏ có ren và hai đai ốc (xem Hình A.5).

Không được gia công các bề mặt bên trong và bên ngoài của mẫu.

a 4 x chiều dày thực của thành, tính bằng milimét, hoặc 25 mm, lấy giá trị lớn hơn.

Hình A.4 – Các vị trí của vòng mẫu thử

A.2.3. Chuẩn bị bề mặt trước khi thử ăn mòn

Tẩy sạch tất cả các vết dầu mỡ, và chất keo được sử dụng với các dụng cụ đo ứng suất (xem A.2.4.2) bằng một dung môi thích hợp.

A.2.4. Tiến hành thử nghiệm

A.2.4.1. Chuẩn bị dung dịch ăn mòn

Chuẩn bị nước muối bằng cách hòa tan (3,5 ± 0,1) phần theo khối lượng natri clorua trong 96,5 phần theo khối lượng của nước.

Độ pH của dung dịch mới được chuẩn bị phải ở trong phạm vi từ 6,4 đến 7,2. Chỉ có thể hiệu chỉnh độ pH bằng cách sử dụng axit clohyđric pha loãng hoặc natri hyđroxit loãng.

Dung dịch không được đổ đầy lên bằng cách bổ sung thêm dung dịch muối đã được chuẩn bị trong A.1.4.2.4, nhưng chỉ có thể bổ sung thêm nước cất tới mức ban đầu trong bình chứa. Có thể thực hiện việc đổ đầy lên hàng ngày nếu có yêu cầu.

Phải thay thế toàn bộ dung dịch mỗi tuần.

|

|

|

|

a) Tạo ứng suất bên trong |

b) Tạo ứng suất bên ngoài |

CHÚ DẪN:

1 Trục nhỏ có ren.

2 Bạc cách.

3 Đai ốc.

Hình A.5 – Các mẫu thử có ứng suất

A.2.4.2. Tác dụng ứng suất vào vòng mẫu

Phải nén ba vòng mẫu thử sao cho bề mặt ngoài chịu tác dụng của ứng suất.

Ba vòng mẫu thử khác phải được bung ra sao cho bề mặt trong chịu tác dụng của ứng suất.

Các vòng mẫu thử phải chịu tác dụng của ứng suất tới giá trị lớn nhất được cho bởi.

Ứng suất lớn nhất = Reg x F

Trong đó

Reg là độ bền thử 0,2 % nhỏ nhất được bảo hành, tính bằng megapascal;

F là hệ số ứng suất thiết kế (thay đổi được).

Có thể đo ứng suất thực tế bằng các dụng cụ đo ứng suất điện.

Đường kính của vòng mẫu thử tương ứng với ứng suất lớn nhất được yêu cầu có thể được tính toán theo phương trình:

![]()

Trong đó

D’ là đường kính ngoài của vòng mẫu thử khi được nén (hoặc khi được bung ra) tính bằng milimét;

D là đường kính ngoài của chai chứa khí, tính bằng milimét;

t là chiều dày thành chai chứa khí, tính bằng milimét;

R là giá trị lớn nhất của ứng suất, Reg × F, tính bằng megapascal;

E là modun đàn hồi, tính bằng megapascal (= khoảng 70 MPa);

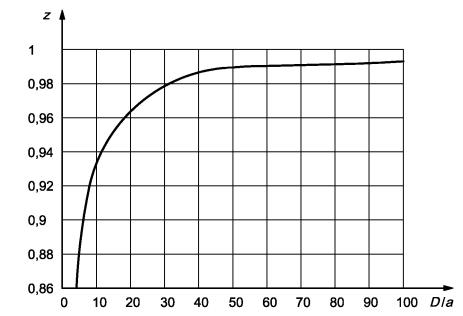

Z là hệ số hiệu chỉnh (xem Hình A.6).

CHÚ DẪN:

D Đường kính ngoài của chai chứa khí.

t Chiều dày thành thực tế của chai chứa khí.

z Hệ số hiệu chỉnh.

Hình A.6 – Hệ số hiệu chỉnh, z

Điều chủ yếu là các đai ốc và trục nhỏ có ren phải được cách điện đối với các vòng mẫu thử và được bảo vệ chống ăn mòn do dung dịch muối gây ra. Nhúng chìm hoàn toàn sáu vòng mẫu thử trong dung dịch nước muối trong thời gian 10 min. Sau đó lấy các vòng mẫu thử ra khỏi dung dịch và phơi chúng ngoài không khí trong thời gian 50 min.

Lặp lại chu trình này trong 30 ngày hoặc tới khi một vòng bị gẫy, nứt, chọn trường hợp xảy ra trước.

Kiểm tra các vết nứt của các mẫu thử bằng mắt.

A.2.5. Giải thích kết quả

Hợp kim được xem là chấp nhận được cho chế tạo các chai chứa khí nếu không có vòng mẫu thử nào chịu tác dụng của ứng suất có bất cứ vết nứt nào có thể nhìn thấy được bằng mắt thường hoặc nhìn thấy được ở độ phóng đại thấp (x 10 đến x 30) lúc kết thúc thời gian thử nghiệm 30 ngày.

A.2.6. Kiểm tra kim tương

A.2.6.1. Trong trường hợp có nghi ngờ về sự hiện diện của các vết nứt (ví dụ, nếu có sự hiện diện của một đường ăn mòn lỗ chỗ) thì có thể loại bỏ nghi ngờ bằng kiểm tra kim tương bổ sung cho một mặt cắt được lấy vuông góc với đường tâm của vòng mẫu thử trong vùng có nghi ngờ. Thực hiện việc so sánh hình dạng (giữa hoặc xuyên tinh thể) và độ sâu của đường ăn mòn trên các mặt của vòng mẫu thử chịu kéo và chịu nén.

A.2.6.2. Hợp kim phải được xem là chấp nhận được nếu ăn mòn trên cả hai mặt của vòng mẫu thử là như nhau:

Tuy nhiên, nếu mặt chịu kéo của vòng mẫu thử lộ ra các vết nứt xuyên tinh thể sâu hơn các vết nứt trên mặt chịu nén thì vòng mẫu thử phải được xem là không đạt yêu cầu của thử nghiệm.

A.2.7. Báo cáo thử

Báo cáo thử phải bao gồm ít nhất các thông tin sau:

a) Tên của hợp kim và/hoặc số hiệu tiêu chuẩn của hợp kim;

b) Các giới hạn của thành phần hợp kim;

c) Các kết quả phân tích thực của mẻ nấu hợp kim dùng để chế tạo chai chứa khí;

d) Các tính chất cơ học thực của hợp kim cùng với các yêu cầu tối thiểu đối với tính chất cơ học;

e) Kết quả thử.

PHỤ LỤC B

(Quy định)

Phương pháp thử để xác định sức bền chống nứt khi chịu tải của các chai chứa khí bằng hợp kim nhôm

B.1. Nguyên lý

Một mẫu thử có vết nứt mỏi trước được chất tải bằng phương pháp tải trọng không đổi hoặc chuyển vị không đổi tới một hệ số cường độ ứng suất KIAPP bằng một giá trị quy định. Mẫu thử được giữ ở điều kiện chịu tải trong một thời gian quy định và ở một nhiệt độ quy định. Sau khoảng thời gian thử này, kiểm tra mẫu thử để đánh giá xem vết nứt mỏi ban đầu có phát triển hay không.

Nếu mẫu thử có lượng phát triển vết nứt nhỏ hơn hoặc bằng một lượng phát triển vết nứt quy định thì vật liệu được xem là thích hợp cho chế tạo các chai chứa khí đối với yêu cầu về sức bền chống nứt khi chịu tải.

B.2. Quy định chung

Phương pháp này bao hàm việc xác định sức bền chống nứt khi chịu tải đối với các chai chứa khí bằng hợp kim nhôm.

Sau khi cấp chứng chỉ ban đầu đối với sức bền chống nứt khi chịu tải, quy trình này chỉ được lặp lại nếu áp dụng bất cứ điều kiện nào trong các điều kiện a), b), c) hoặc d) được liệt kê trong 9.1.

Phải tiến hành thử nghiệm khi sử dụng các yêu cầu đang được áp dụng của ISO 7539-6 và các yêu cầu bổ sung được quy định trong tiêu chuẩn này. Không cần thiết phải thỏa thuận các yêu cầu được cho trong ISO 7539-6:2011 về môi trường ăn mòn.

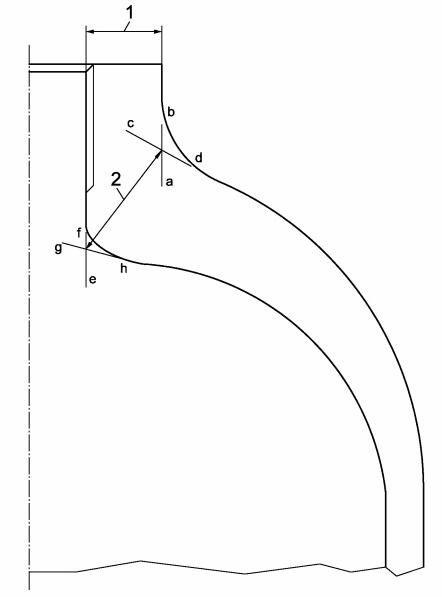

Các chai chứa khí có chiều dày danh nghĩa của thành cổ chai và vai chai ≤ 7 mm được miễn trừ đối với thử nghiệm vết nứt khi chịu tải. Cơ quan kiểm tra phải bảo đảm rằng các chiều dày của thành cổ chai và vai chai của các chai chứa khí thực tiêu biểu cho số liệu danh nghĩa được dẫn ra. Hình B.1 minh họa các chiều dày của cổ chai và vai chai.

B.3. Thuật ngữ, định nghĩa và ký hiệu

Phụ lục này áp dụng các thuật ngữ, định nghĩa và ký hiệu được cho trong ISO 7539-6 và các thuật ngữ, định nghĩa và ký hiệu sau:

SLC Sự tạo thành vết nứt chịu tải

KIAPP Hệ số cường độ ứng suất đàn hồi, tính bằng megapascal, căn số bậc hai của mét (MPa.![]() )

)

V Chuyển vị của độ mở miệng vết nứt (CMOD), tính bằng milimet được định nghĩa là thành phần dạng 1 (cũng được gọi là dạng độ mở) của chuyển vị vết nứt do biến dạng đàn hồi và dẻo, được đo tại vị trí trên bề mặt vết nứt có chuyển vị đàn hồi lớn nhất trên tải trọng đơn vị

E Mô đun đàn hồi, tính bằng megapascal

ReSLC Giá trị trung bình của giới hạn chảy đo được, tính bằng megapascal của hai mẫu thử từ chai chứa khí được thử, đại diện cho các vị trí của mẫu thử SLC ở nhiệt độ phòng (về các vị trí của các mẫu thử, tham khảo B.4.3)

CHÚ DẪN:

1 Chiều dày danh nghĩa của cổ chai

2 Chiều dày danh nghĩa của vai chai

CHÚ THÍCH: ab, cd, ef và gh là các tiếp tuyến bắt đầu tại các bề mặt giao nhau.

Hình B.1 – Hình minh họa chiều dày của cổ chai và vai chai

B.4. Hình dạng mẫu thử và số lượng các thử nghiệm

B.4.1. Phải sử dụng một trong các hình dạng hình học của mẫu thử sau hoặc tổ hợp của các hình dạng hình học này cho các thử nghiệm.

– Mẫu thử kéo đặc (CTS) như đã chỉ dẫn trên Hình 3 trong ISO 7539-6:2011;

– Mẫu thử dạng dầm công xôn kip (DCB) như đã chỉ dẫn trên Hình 4 trong ISO 7539-6:2011;

– Mẫu thử chịu tải có độ mở hình nêm cải tiến (WOL cải tiến) như đã chỉ dẫn trên Hình 5 trong ISO 7539-6:2011;

– Mẫu thử có dạng C như đã chỉ dẫn trên Hình 6 trong ISO 7539-6:2011.

B.4.2. Sử định hướng của mẫu thử phải là Y-X hoặc Y-Z như đã chỉ dẫn trên Hình B..2 dưới đây.

B.4.3. Phải thử nghiệm ít nhất là ba mẫu thử từ thành chai chứa khí và nếu có thể, ba mẫu thử từ vai chai và ba mẫu thử từ cổ chai. Tại mỗi vị trí, phải lấy ba mẫu thử càng gần nhau càng tốt. Phải sử dụng một mẫu thử từ mỗi vị trí cho thử nghiệm SLC và hai mẫu thử từ mỗi vị trí cho thử kéo.

CHÚ DẪN:

1 Mẫu thử cổ chai Y-Z.

2 Mẫu thử cổ chai Y-X.

3 Mẫu thử vai chai Y-X, được lấy càng gần cổ chai càng tốt, có đỉnh rãnh V hướng về cổ chai như đã chỉ dẫn.

4 Mẫu thử thành chai Y-X.

Hình B.2 – Định hướng của các mẫu thử ở cổ, vai và thành chai chứa khí

B.4.4. Không cho phép nén bẹp các mẫu thử

B.4.5. Nếu không thể thu được các mẫu thử có chiều dày cần thiết để đáp ứng các yêu cầu có hiệu lực từ vị trí hoặc các vị trí được quy định thì phải thử nghiệm các mẫu thử có chiều dày lớn nhất. Các mẫu thử phải được lấy khi các thử nghiệm cơ tính của chai chứa khí đã được triển khai đầy đủ nhưng trước khi gia công cơ bên ngoài bề mặt cổ/vai chai.

B.4.6. Khi không thể thu được các mẫu thử kéo có kích thước thực, cho phép dùng các mẫu thử có kích thước thu nhỏ phù hợp với ISO 6892-1 để xác định giới hạn chảy.

B.5. Tạo trước vết nứt mỏi (sơ bộ)

Tất cả các yêu cầu quy định trong Điều 6 của ISO 7539-6:2011 phải được đáp ứng trừ yêu cầu về chiều dài vết nứt mỏi (a, tính bằng milimet) trong 6.4 ISO 7539-6:2011 phải được cho theo phương trình sau:

B.6. Tiến hành thử mẫu thử

B.6.1. Tất cả các yêu cầu quy định Điều 7 của ISO 7539-6:2011 phải được đáp ứng trừ các yêu cầu trong các điều sau không cần phải được đáp ứng.

7.2.2, 7.2.6, 7.5.1, 7.5.2, 7.5.4, 7.5.5.

B.6.2. Chất tải cho các mẫu thử có vết nứt mỏi trước tới hệ số cường độ ứng suất KIAPP được xác định theo phương trình sau:

KIAPP =0,056 RegSLC

Các mẫu thử phải được chất tải bằng phương pháp chuyển vị không đổi hoặc tải trọng không đổi thích hợp.

B.6.3. Đối với các mẫu thử được chất tải bằng phương pháp chuyển vị không đổi, tải trọng phải được xác định bằng phương pháp tải trọng không được giám sát hoặc phương pháp tải trọng được giám sát và phải đáp ứng các yêu cầu sau:

a) Đối với phương pháp tải trọng không được giám sát;

1) Tại lúc kết thúc thử nghiệm, ghi lại chuyển vị độ mở miệng vết nứt (CMOD) trước khi dỡ tải.

2) Dỡ tải mẫu thử

3) Chất tải lại mẫu thử tới CMOD đo được trong một cơ cấu thích hợp cho đo tải trọng. Ghi lại tải trọng và sử dụng tải trọng này trong các tính toán KIAPP. Hệ số KIAPP tính toán này phải bằng hoặc lớn hơn giá trị KIAPP được tính toán từ B.6.2.

b) Đối với phương pháp tải trọng được giám sát:

1) Sử dụng tải trọng cuối cùng lúc kết thúc khoảng thời gian thử nghiệm trong tính toán KIAPP.

2) Giá trị tính toán này của KIAPP phải bằng hoặc lớn hơn giá trị KIAPP được tính toán từ B.6.2.

B.6.4. Đối với phương pháp chuyển vị trí không đổi, chuyển độ mở miệng vết nứt, V phải được xác định như sau:

a) Để thử các mẫu thử CTS ở tải trọng chuyển vị không đổi, sử dụng các phương trình sau để xác định V:

![]()

![]()

![]()

b) Để thử các mẫu thử có dạng C ở tải trọng chuyển vị không đổi, sử dụng phương trình sau:

Đối với các mẫu có x/W = 0

![]()

Đối với các mẫu thử có x/W = 0,5

![]()

Trong đó

W Chiều rộng hiệu dụng của mẫu thử được đo từ mặt sau tới mặt có chứa rãnh V hoặc mặt phẳng chất tải, tùy thuộc vào hình dạng hình học của mẫu thử;

B Kích thước cạnh tới cạnh của mẫu thử được thử;

BN Kích thước nhỏ nhất từ cạnh tới cạnh giữa các rãnh V trong các mẫu thử có rãnh ở mặt bên;

Y Được xác định trong ISO 7539-6:2011, Hình 14;

P1 = (1 + a/W)/(1 − a /W)2;

Q1 = 0,542 + 13,137(a/W) − 12,316(a/W)2 + 6,576(a/W)3;

P2 = (2 + a/W)/(1 − a/W)2;

Q2 = 0,399 + 12,63(a/W) − 9,838(a/W)2 + 4,66(a/W)3

c) Phải sử dụng các phương trình hệ số cường độ ứng suất trong ISO 7539-6 trong thử nghiệm các mẫu thử DCB và các mẫu thử WOL cải tiến ở dạng chuyển vị không đổi.

B.6.5. Đối với phương pháp tải trọng không đổi

a) Để thử các mẫu thử DCB ở tải trọng không đổi, sử dụng phương trình sau (Để có thêm thông tin, xem tài liệu tham khảo [7]):

![]()

Trong đó

B Kích thước cạnh tới cạnh của mẫu thử được thử;

Pa Tải trọng tác dụng.

Phương trình trên phải đáp ứng các yêu cầu có liên quan sau:

2 £ a / H £ 10

W ³ a + 2H

b) Để thử các mẫu CTS, WOL cải tiến và các mẫu thử có dạng C ở một tải trọng không đổi, phải sử dụng các phương trình hệ số cường độ ứng suất được cho trong ISO 7539-6.

B.6.6. Phải sử dụng các mẫu thử được chất tải trong thời gian 90 ngày ở (23 ± 5) oC ở hoặc trong 30 ngày ở (80 ± 5) oC.

B.6.7. Điều kiện có hiệu lực được cho trong 7.6.6, mục e) của ISO 7539-6:2011 phải được thay thế bằng điều kiện sau:

Tất cả các mẫu thử phải đáp ứng các yêu cầu có hiệu lực, trừ khi được miễn trừ trong B.4.5.

B.6.8. Nếu có yêu cầu phải thử bổ sung được nêu trong B.7.4, lặp lại toàn bộ quy trình khi chỉ sử dụng các điều kiện tải trọng không đổi đã mô tả trong B.6.5 trong khoảng thời gian 180 ngày ở nhiệt độ phòng.

B.7. Kiểm tra sự phát triển của vết nứt

B.7.1. Sau khoảng thời gian thử quy định, dỡ tải mẫu thử và gây mỏi cho mẫu thử ở cường độ ứng suất lớn nhất không vượt quá 0,6 KIAPP tới khi vết nứt tăng lên ít nhất là 1 mm. Sau quá trình tạo vết nứt mỏi này, để cho vết nứt của mẫu thử hở ra.

B.7.2. Đo khoảng cách giữa vết nứt mỏi sơ bộ và vết nứt sau mỏi bằng kính hiển vi điện tử quét (SEM). Lấy các số đo vuông góc với các vết nứt mỏi sơ bộ và các vết nứt sau mỏi ở các vị trí đại diện cho 25 % của B, 50 % của B và 75 % của B. Tính toán giá trị trung bình của ba giá trị này.

B.7.3. Nếu khoảng cách trung bình đo được giữa hai vết nứt mỏi không vượt quá 0,16 mm thì các mẫu thử vượt qua được thử nghiệm. Nếu tất cả các mẫu thử vượt qua được thử nghiệm thì hợp kim/quá trình công nghệ được xem là đạt chất lượng yêu cầu (cũng xem B.8).

B.7.4. Nếu các giá trị trung bình đo được từ B.7.3 vượt quá 0,16 mm, hợp kim/quá trình công nghệ có thể được xem là đạt chất lượng yêu cầu, khi được thử bổ sung như đã quy định trong B.6.6, khoảng cách trung bình đo được giữa hai vết nứt mỏi không được vượt quá 0,3 mm. Cũng phải áp dụng B.7.1 và B.7.2.

B.8. Khả năng về độ dày của chai chứa khí

Nếu các yêu cầu có hiệu lực của B.6.7 không được đáp ứng thì vật liệu thích hợp cho chiều dày lớn nhất của vị trí trên chai chứa khí tại đó lấy các mẫu thử với điều kiện là các mẫu thử đáp ứng các yêu cầu khác của phương pháp thử này. Vật liệu thích hợp cho tất cả các chiều dày nếu các mẫu thử đáp ứng các yêu cầu có hiệu lực của B.6.7 cũng như các yêu cầu khác của phương pháp thử này.

B.9. Báo cáo thử

Phải báo cáo thông tin được yêu cầu trong ISO 7539-6:2011, Điều 8 trừ 8.5. Báo cáo phải chỉ ra các tiêu chí có hiệu lực được đáp ứng hoặc không được đáp ứng và phải bao gồm ảnh chụp cấu trúc tế vi trên SEM như đã nêu trong B.7.2. Báo cáo thử phải được lưu trữ trên một tệp tin (file) cố định như một hồ sơ bảo đảm rằng hợp kim/quá trình công nghệ của chai chứa khí đã được thử nghiệm và được chấp nhận.

PHỤ LỤC C

(Tham khảo)

Chứng chỉ phê duyệt kiểu điển hình

Phụ lục này đưa ra ví dụ về một mẫu chứng chỉ phê duyệt kiểu thích hợp. Cũng chấp nhận các biểu mẫu khác

CHỨNG CHỈ PHÊ DUYỆT KIỂU

Được phát hành bởi:……………………………………………………….. ……………………..(cơ quan kiểm tra)

……………………………………………………………………………………… ………………………………………………

Áp dụng tiêu chuẩn TCVN 10362 (ISO 7866).

CHAI CHỨA KHÍ CHO NHÔM KHÔNG HÀN

No phê duyệt: …………………………………………………………………………… ngày ……………………………..

Báo cáo các thử (Tài liệu quy định): …………………………………………….. …………………………………….

Kiểu chai chứa khí: …………………………………………………………………………………………………………..

[Mô tả họ chai chứa khí ( Số bản vẽ) đã được phê duyệt kiểu]

ph:…………………bar Dmin:………………………mm Dmax:…………………………mm a’………………….. mm

Dạng đáy chai:……………………………………………….. b:………………………………..mm

Lmin:……………….mm Lmax………………………mm Vmin:……………………….. lít Vmax: ………………….. lít

Vật liệu và xử lý nhiệt: ……………………………………………………………………………………………………….

Vật liệu và đặc tính: Vật liệu…………………………. Reg…………………………MPa Rmg ……………… MPa

Nhà chế tạo hoặc đại lý: ……………………………………………………………………………………………………

(Tên và địa chỉ của nhà chế tạo hoặc đại lý của nhà chế tạo)

………………………………………………………………………………………………………………..

……………………………………………………………………………………………………………………………………….

Toàn bộ thông tin có thể nhận được từ:

………………………………………………………………………………………………………………………………………..

(Tên và địa chỉ của cơ quan phê duyệt)

………………………………………………………………………………………………………………………………………..

………………………………………………………………………………………………………………………………………..

Lô phê duyệt kiểu đã được thử nghiệm phù hợp với TCVN 10362 (ISO 7866) và các kết quả phù hợp với ISO 7966 và các bản vẽ chế tạo đã được phê duyệt.

Ngày: …………………………………………………….. Địa điểm: ……………………………………………………….

(Chữ ký của kiểm tra viên)

PHỤ LỤC D

(Tham khảo)

Chứng chỉ nghiệm thu

Phụ lục này đưa ra ví dụ về một mẫu chứng chỉ nghiệm thu thích hợp. Cũng chấp nhận các biểu mẫu khác.

CHỨNG CHỈ NGHIỆM THU

Chứng chỉ nghiệm thu Số……… cho các chai chứa khí bằng hợp kim nhôm không hàn

Hàng ký gửi:…………………………. Chai chứa khí gồm có:…………………………… lô thử đã được kiểm tra và thử về…………………………………………………………………………….. phù hợp với TCVN 10362 (ISO 7866)

Ký hiệu hoặc loại khí:……………………………………………………………………………………………………..

Số của nhà chế tạo:………………………………………… đến:…………………………………………………………

Số của chủ sở hữu 1):……………………………………….. đến:………………………………………………………

Nhà chế tạo:………………………………………………….. Số đặt hàng chế tạo:………………………………….

Địa chỉ: ……………………………………………………………………………………………………………………………

Quốc gia:………………………………………………………. Ngày:………………………………………………………

Chủ sở hữu/khách hàng2)……………………………….. Số đặt hàng mua:……………………………………….

Địa chỉ: …………………………………………………………………………………………………………………………..

Quốc gia:…………………………………………………… Ngày:…………………………………………………………..

DỮ LIỆU KỸ THUẬT

Dung tích nước: danh nghĩa2)…………… lít Chiều dài danh nghĩa (không có nắp và không có van):

nhỏ nhất 2) …………… lít …………………………………… mm

Áp suất thử ph:………………………………. bar Đường kính ngoài, D:…………………………………….. mm

Áp suất làm việc 2) ở 15oC, p15………….. bar Chiều dày thành nhỏ nhất, s:…………………………. mm

Lượng nạp lớn nhất2)……………………… kg Bản vẽ số: …………………………………………………………

Vật liệu: ……………………………………………………………………………………………………………………………

|

Phân tích quy định 3) |

Si % |

Fe % |

Cu % |

Mn % |

Mg % |

Cr % |

Ni % |

Zn % |

Ti % |

Zr % |

Pb % |

Khác |

| Max | ||||||||||||

| Min |

Xử lý nhiệt 2): ……………………………………………………………………………………………………………………

Nhãn cố định 3):……………………………………………………………………………………………………………….

Ngày …………………………………………………….. Nhà sản xuất …………………………………………………..

THỬ NGHIỆM THU

1 Các giá trị đo được lấy trên một chai chứa khí đại diện của lô1)

|

Số thử nghiệm hoặc Số lô hoặc Số chai chứa khí |

Số loạt …………………… đến ………………………….. |

Dung tích nước (lít) |

Khối lượng rỗng (kg) |

Chiều dày nhỏ nhất đo được (mm) |

|

|

Thành |

Đáy |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 Thử cơ học1)

|

Số thử nghiệm |

Số mẻ nấu |

Thử kéo |

Độ cứng |

Thử uốn hoặc nén bẹp (180o không nứt) |

|||

|

Giới hạn chảy, Rea (MPa) |